国务院关于印发《2024—2025年节能降碳行动方案》的通知

抽蓄导轴承性能分析

抽蓄导轴承性能分析水轮发电机组导轴承主要由导轴承瓦、导轴承支柱螺栓、套筒、座圈和轴领等组成。导轴承瓦一般多为分块扇形摆动瓦结构。导轴承支柱螺栓头部加工成球面,轴承瓦支撑略有偏心,便

水轮发电机组导轴承主要由导轴承瓦、导轴承支柱螺栓、套筒、座圈和轴领等组成。导轴承瓦一般多为分块扇形摆动瓦结构。导轴承支柱螺栓头部加工成球面,轴承瓦支撑略有偏心,便于形成油膜。瓦面为铅基轴承合金,为防轴电流侵蚀,对悬型或半伞型发电机上导轴承瓦装有槽形绝缘,绝缘套管和绝缘垫圈,轴领一般是热套于轴上并与轴一起加工的。一个性能良好的导轴承的主要标志是(1)能形成足够的工作油膜厚度;(2)瓦温应在允许范围之内,一般在50℃左右;(3)循环油路畅通,冷却效果好

有不少导轴承采用楔子板代替支柱螺栓。调节螺帽和锁定件装设在轴承油面上靠近轴承盖处,以便调节导轴承瓦面与轴领的间隙。由于取消了支柱螺栓和有关零件,使结构和制造工艺简化。导轴承润滑油面一般设计在导轴瓦高度的 1/2 位置(对于导轴承与推力轴承合用一个油槽的结构,油面一般不低于导轴承瓦高度的 1/3 位置)。为防止导轴承甩油和油雾扩散,设有良好的密封和防甩油装置,另外还在轴领摩擦面上方周向开孔。

水轮发电机组轴系计算是指水轮发电机组的临界转速计算。通过轴系计算, 可以确定导轴承的轴向布置位置, 并且对导轴承的油膜刚度提出要求 。

导轴承径向间隙C是导轴承设计中的关键参数, 直接影响轴承的润滑特性。根据各大水轮发电机组生产厂家的设计经验及安全运行的实际情况, 导轴承径向间隙C的值由滑转子的半径决定,取值公式为

式中r为滑转子半径,

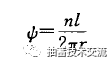

对于分块瓦式导轴承, 为了保证机组的安全运行, 根据机组中各导轴承的特性, 在导轴承设计中, 引人了间隙比的概念, 间隙比的定义为

式中n为导轴瓦块数l为导轴瓦宽度, r 为滑转子半径,

一般根据经验值可以确定导轴承的间隙比0.6-0.7,为宜, 根据以上公式可以计算出导轴瓦的宽度L, 轴瓦的高度h可结合具体的导轴承布置空间选取与轴瓦宽度相近的数值。

对于分块可倾瓦式的导轴承系统, 轴瓦内径并非通过滑转子半径加轴承径向间隙获得, 这是因为轴瓦内径的圆心和滑转子的圆心并非同心。分块可倾瓦式导轴承承载功能实现的机理是流体动压润滑理论, 该理论的基础是在轴瓦和滑转子间存在楔形油膜, 而当滑转子与轴瓦内径保持同心时, 油膜厚度一致, 不能形成楔形动压油膜,所以轴瓦内径与滑转子不能保持同心。根据相应的理论, 为了形成最佳楔形油膜, 轴瓦端部间隙与最小间隙之间的差值。一般取值为0.1-0.2C,其中C为导轴承径向间隙。

利用上述参数可以判断导轴承的润滑特性。主要参数包括导轴承的损耗、轴承温升和油膜刚度等。判断导轴承滑特性是否满足设计要求, 就要综合分析导轴承的油膜刚度是否满足轴系计算要求、轴承温升是否满足合同要求, 并根据轴承损耗设计冷却系统等。设计计算过程中对参数进行适当的调整以达到最终的设计要求。导轴承的动压润滑是一个复杂的流、固、热多物理场祸合系统, 各性能参数之间存在着非线性藕合关系, 参数修正工作需要反复尝试, 并以丰富的设计经验和理论基础做支撑。

导轴承支撑方式宜采用球面支撑,保证导瓦径向和切向调整灵活。同时导轴承瓦出厂验收时应进行全面的性能试验和无损检测,对于巴氏合金瓦,还应对成品瓦的合金成分、硬度、金相组织进行检测,其结果应满足相关标准要求。设备交货时应提交正式检测报告。

导轴承主要承受机组转动部分的径向机械不平衡力和电磁平衡力,使机组轴线在规定的数值范围内摆动。每块导轴承的间隙经盘车数据及设计间隙计算确定后,调整偏差应控制在0.01mm,调整过程中往往多次反复调整才能达到此标准。本人根据多年的经验,有一点可减少反复调整的小技巧与大家分享。

以上导轴承调整间隙为0.10mm举例说明调整步骤如下

1、将导轴承用螺纹式小千斤顶抱紧推力头,抱紧后用扳手敲击千斤顶应无位移,保证导轴承瓦面与推力头之间无间隙。

2、转动瓦背抗重螺栓,用0.13mm塞尺(可选择0.05mm+0.08mm或0.06mm+0.07mm两片塞尺叠在一起)检查抗重螺栓与导轴承瓦背铬钢垫间隙。塞尺插入深度超过抗重螺栓底部,从左至右或从右至左能通过抗重螺栓,塞尺以有轻微的摩擦为宜。

3、用手旋紧抗重螺栓的锁紧螺母,用塞尺复测间隙,若发生变化,可用抗重螺栓专用扳手调整,间隙保持在0.13mm。

4、用手固定好抗重螺栓的专用扳手,用4镑手锤适当打紧锁紧螺母,复测导轴承间隙一般会发生变化,可用抗重螺栓专用扳手结合手锤调整,间隙保持在0.13mm。

5、用4镑手锤大力打紧锁紧螺母,打紧过程中用加力杆配合专用扳用保持抗重螺栓不发生转动。锁紧螺母大力锁紧后产生的预紧力会使抗重螺栓拉伸0.02~0.03mm,因而螺母锁紧后导轴承的间隙应在0.10~0.11mm之间。

6、用0.10mm塞尺检查导轴承间隙应能通过,用0.12mm塞尺检查不能通过即认为导轴承间隙调整合格。

7、用0.11mm塞尺测量导轴承的实际间隙,塞尺能通过,间隙为0.11mm,塞尺不能通过,间隙为0.10mm。

原文标题:抽蓄导轴承性能分析

上一篇:鹤岗八处煤矿调增产能114万吨