国务院关于印发《2024—2025年节能降碳行动方案》的通知

碳中和光伏产业全面分析:电池TOPCon/HJT叠层钙钛矿,通威爱旭隆基

碳中和光伏产业全面分析:电池TOPCon/HJT叠层钙钛矿,通威爱旭隆基本篇讲光伏中游电池,下篇讲光伏中游组件六、电池27. 市场150 GW 900 亿2021 年全国电池片产量

本篇讲光伏中游电池,下篇讲光伏中游组件

六、电池

27. 市场150 GW 900 亿2021 年全国电池片产量 152 GW 912 亿(0.6元/W)

28. 原理半导体光电特性

半导体掺入Ⅴ族元素(磷P砷As),V族元素相比Ⅳ族的外层电子多出一个,多出的电子能够作为导电的来源,这种掺杂手段被称为N(Negative)型掺杂

如果掺入Ⅲ族元素(如硼B氟化硼BF2),Ⅲ族元素相比Ⅳ族的外层电子少一个,这种缺少电子的空位被称为空穴,空穴同样能够导电,对应的掺杂手段被称为P(Positive)型掺杂

当太阳光照射在表面,PN结附近的电子吸收能量变为移动的自由电子,同时在原来的位置形成空穴,当连接电池正负极形成闭合回路时,自由电子受到内电场的力从N区经过导线向P区移动,在外电路产生电流,详细分析请参考半导体全面分析(一)两大特性,三大政策,四大分类!

29. 技术路线Al-BSF→PERC→TOPCon/HJT→HBC/TBC→叠层钙钛矿/多带隙/热载流子

根据所用材料的不同,太阳能电池可分为三大类

晶体硅太阳能电池单晶硅、多晶硅薄膜太阳能电池硅基薄膜、化合物类以及有机类新型太阳能电池叠层、多带隙、热载流子

技术路线为 Al-BSF→PERC→TOPCon/HJT→HBC/TBC→叠层钙钛矿/多带隙/热载流子,下面一一介绍

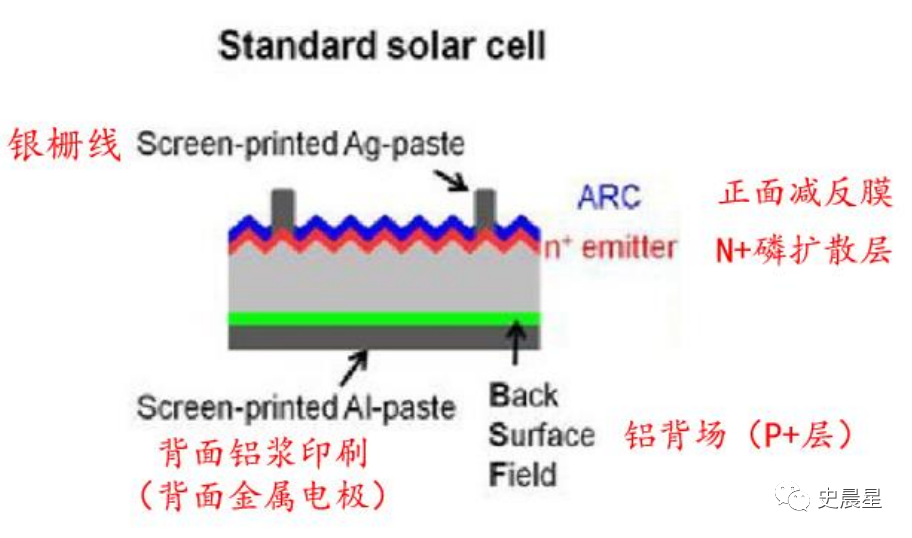

30. Al-BSF制绒、扩散、刻蚀、镀膜、丝印、烧结、分选

基于光伏原理,提升光电转换效率要降低光损失、减少电子空穴对复合

降低光损失光照射时,电池片正反面都会产生折射和反射,降低电池片反射率的工艺包括表面制绒、栅线遮光、制备双层减反膜等

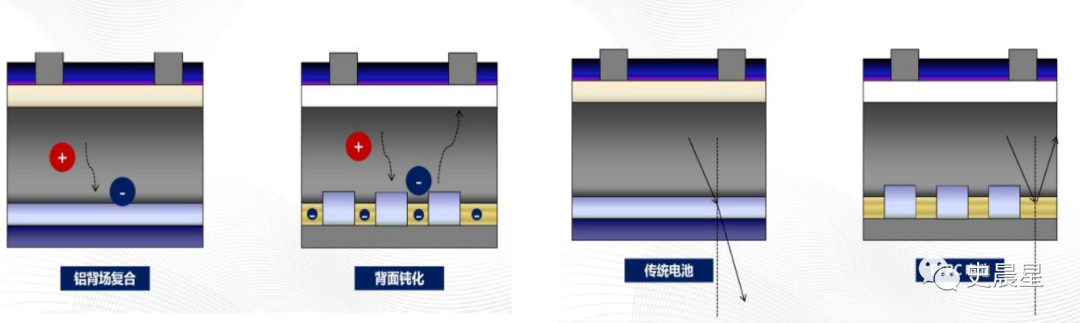

减少电子空穴对复合光伏利用少数载流子(电子/空穴)进行工作,少数载流子寿命(少子从产生到复合的时间间隔)决定转换效率,减少少子复合可以增加少子寿命,少子复合包括体复合和表面复合,减少少子复合的工艺包括正面镀膜(同时减少体复合和表面复合)、铝背场(减少背面复合)、镀氧化铝钝化(减少背面复合)等

Al-BSF 铝背场电池指在 PN 结制备完成后,在硅片的背光面沉积一层铝膜,制备 P+层的光伏电池,既可以减少少数载流子在背面复合的概率,也可以作为背面的金属电极,包括制绒清洗、扩散制结、刻蚀、制备减反射膜、印刷电极、烧结及自动分选七道工序

制绒清洗利用硅的各向异性腐蚀,在每平方厘米硅表面形成几百万个四面方锥体也即金字塔结构,由于入射光在表面的多次反射和折射,增加了光的吸收,提高了电池的短路电流和转换效率

扩散制结太阳能电池需要一个大面积的 PN 结以实现光能到电能的转换,扩散炉即为制造太阳能电池 PN 结的专用设备

去磷硅玻璃把硅片放在氢氟酸溶液中浸泡,使其产生化学反应生成可溶性的络和物六氟硅酸,以去除扩散制结后在硅片表面形成的一层磷硅玻璃

等离子刻蚀扩散过程中硅片表面扩散上磷,PN 结正面所收集到的电子会沿着边缘扩散有磷的区域流到 PN 结的背面造成短路,通常采用等离子刻蚀对太阳能电池周边的掺杂硅进行刻蚀去除电池边缘的 PN 结

镀减反射膜为了减少表面反射,提高电池的转换效率,采用 PECVD 设备沉积一层氮化硅减反射膜

丝网印刷采用丝网印刷机将预定图形压印在基板上,包括电池背面银铝浆印刷、电池背面铝浆印刷、电池正面银浆印刷

快速烧结烧结炉快速烧结,将有机树脂粘合剂燃烧掉,剩下纯粹由于玻璃质作用而密合在硅片上的银电极,当银电极和晶体硅在温度达到共晶温度时,晶体硅原子以一定的比例融入到熔融的银电极材料中去,从而形成上下电极的欧姆接触

自动分选自动分选机通过模拟太阳光谱光源,对电池片的相关电参数进行测量,根据测量结果将电池片进行分类

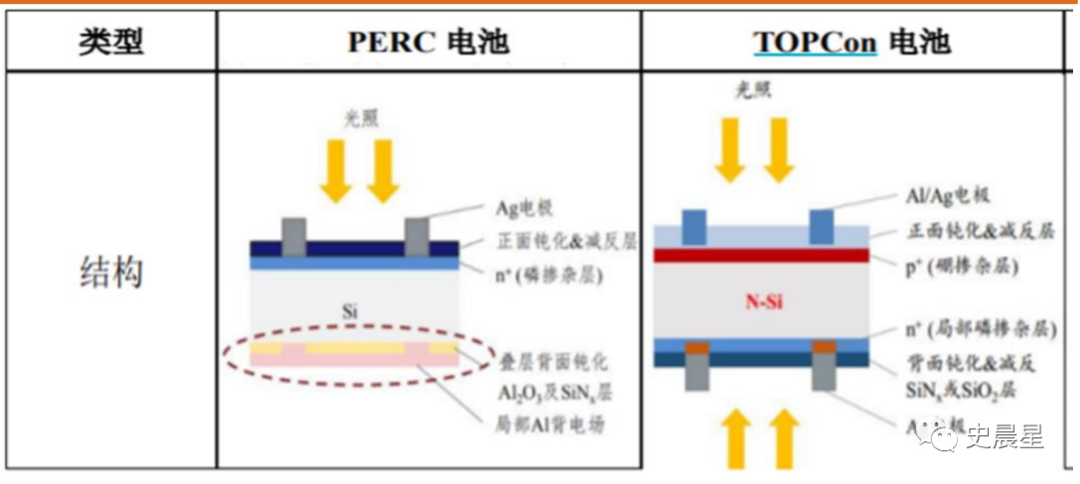

31. PERC镀膜开槽,市占率 85%

Al-BSF(铝背场电池)铝背层红外辐射光只有 60-70% 能被反射,产生光电损失,PERC 发射极钝化和背面接触(Passivated Emitterand Rear Cell)在电池背面附上一层钝化层(氧化铝或氧化硅)产生更多反射光增加额外电流减少光电损失,如果背面不用铝浆,改成局部铝栅线,可以简单升级成双面 PERC 结构,双面率可以达到 75—85%

PERC 工艺增加两道工序PECVD 沉积背面钝化叠层(增强背面钝化反射能力)、背面钝化层激光开槽(打通钝化叠层形成电学通路)

光电转换效率2021 年单晶 PERC 电池市占率达到 85%,隆基已可将 PERC 电池效率提升至 24.06% 逼近理论极限效率 24.5%

32. N 型N-PERT 没有性价比优势

前文原理中提到 P 型半导体和 N 型半导体紧密结合后形成 P-N 结,但是实际中在工艺上难以实现 P 型半导体和 N 型半导体的直接结合,P 型硅片通常是在硅片端生产一片掺硼的硅片,然后通过扩散炉给 P 型硅片的表面进行扩散掺入磷,从而形成 P-N 结,N 型则反之

N 型电池片转换效率高于 P 型,主要原因是因为 P 型电池片与电子的结合能力更强,如果把电子比作萝卜,空穴比作坑,则在 P 型硅片中坑很多,萝卜少,所以每当有电子流入正极很快就找到了坑,故而少子寿命低(复合速度快),而掺入磷的 N 型硅片体内有大量的自由电子,坑少萝卜多,此时则只能是来一个空穴占一个电子,其余电子则总处于自由激发态,少子寿命长(复合速度慢)

N 型电池片工艺更为复杂,因为磷与硅相溶性差,拉棒时磷分布不均,P型硅片掺硼元素,硼与硅分凝系数相当,分散均匀度更容易控制,因此 P 型电池相对于 N 型电池在工艺上更为简单,成本也较低

N-PERT钝化发射极背表面全扩散电池(Passivated Emitter Rear Totally-diffused Cell)是一种全扩散背场钝化结构,通常PN结在正面,结构比较简单,是最早的N型电池,是天然的双面结构,双面率可以达到80—95%,N-PERT 电池虽然实现了双面发电,但效率提升有限,与 PERC 电池相比没有性价比优势 N-PERT 工艺增加正面硼扩散炉扩硼、背面离子注入机注入磷、背面 PECVD 钝化叠层,减少了激光开槽工艺

33. TOPCon扩硼注磷镀膜,原有产线改造

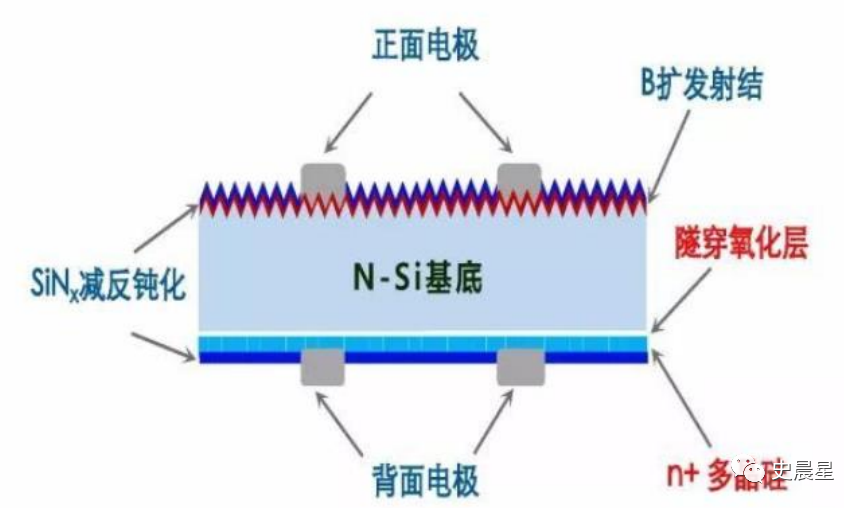

2013 年德国 Fraunhofer 研究所 Frank Feldmann 博士提出 TOPCon 隧穿氧化层钝化接触电池(Tunnel Oxide Passivating Contacts Cell),正面与 N-PERT 相同,在 N 型硅片背面沉积一层薄氧化硅,然后再沉积一层磷掺杂多晶硅薄膜,实现背面钝化接触,使多子电子隧穿进入多晶硅层同时阻挡少子空穴复合,进而电子在多晶硅层横向传输被金属收集,降低金属接触复合电流,提升开路电压和短路电流,提升电池转化效率,极限理论效率 28.7%

TOPCon 增加 3 道工艺正面硼扩散炉扩散硼、背面离子注入机注入磷、LPCVD/PECVD/PVD 沉积TOPCon 层

-

上能集散式光伏逆变器再获殊荣,业内首款通过中国效率认证2024-08-16

-

低端过剩严重 锂离子电池行业面临洗牌2024-08-16

-

石墨烯或颠覆手机锂电池 3年内有望普及2024-08-16

-

国内最全电池管理系统厂家名单梳理2024-08-16

-

分子石墨烯架构助力有机太阳能电池2024-08-16

-

【两会】关于落实分布式光伏电站发展的三方面建议2024-08-16

-

2015年我国各省光伏装机数据排名及分析2024-08-16

-

国家能源局要求推进风能开发 增强光伏扶贫力度2024-08-16

-

超级电容+电池:满足电网新需求2024-08-16

-

Direct Wafer多晶PERC电池效率达19.9%2024-08-16

-

淮安骏盛新能源电池生产基地开启奠基2024-08-16

-

华北地区掀起的户用光伏潮,正泰为你打call2024-08-16

-

光伏新政突拉“电闸” 专家直言:呼吁撤销新政2024-08-16

-

2019年光伏发电电价预测浅析2024-08-16

-

晶科科技:探索光伏制氢的“中国方案”2024-08-16