国务院关于印发《2024—2025年节能降碳行动方案》的通知

光伏行业深度报告:回顾光伏行业变革 展望未来高效之路

光伏行业深度报告:回顾光伏行业变革 展望未来高效之路:一、回顾光伏电池行业(一)光伏电池的基本原理光伏发电的基本原理是利用半导体的光生伏特效应(Photovoltaic Effec

:一、回顾光伏电池行业

(一)光伏电池的基本原理

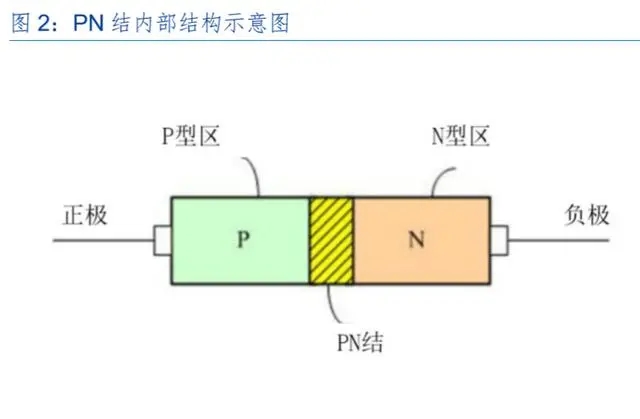

光伏发电的基本原理是利用半导体的光生伏特效应(Photovoltaic Effect,PV),在太阳能电 池内部 PN 结上形成电位差,从而将太阳能转换为电能,因此光伏电池是决定光伏发电效率的核 心器件。

光伏电池中的最核心部分是 PN 结,作为光伏电池的基本结构单元,在 P 型(掺硼)半导体 和 N 型(掺磷)半导体的交界面形成。P 型半导体掺杂元素为硼,空穴作为多数载流子(多子) 主要参与导电,电子是少数载流子(少子);N 型半导体掺杂元素为磷,电子作为多子主要参与 导电,空穴是少子。

由于半导体内载流子浓度的差异,在 PN 结会形成一个由 N 指向 P 的内电场。当太阳光照 射在半导体表面, PN 结附近的电子吸收能量变为移动的自由电子,同时在原来的位置形成空穴。自由电子受到内电场的作用会向 N 区漂移,同时对应空穴向 P 区漂移。当连接电池正负极形成 闭合回路时,自由电子受到内电场的力从 N 区经过导线向 P 区移动,在外电路产生电流。

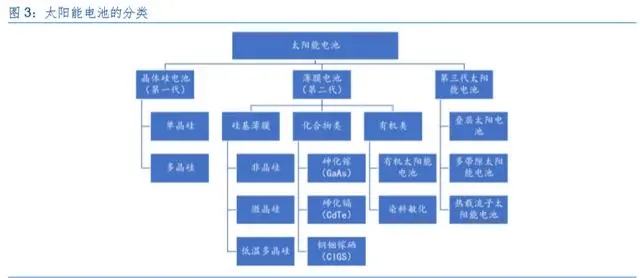

根据半导体材料的不同,可以将太阳能电池分为晶硅太阳能电池和薄膜太阳能电池。晶硅电池是研究最早、最先进入应用的第一代太阳能电池技术,按照材料的形态可分为单晶硅电池和多 晶硅电池,其中单晶硅电池根据基体硅片掺杂不同又分为 P 型电池和 N 型电池。目前应用最为 广泛的单晶 PERC 电池即为 P 型单晶硅电池,而 TOPCon、异质结、IBC 等新型太阳能电池技 术主要是指 N 型单晶硅电池。

(二)从太空到地面,光伏行业增长了 1500 倍

1839年法国科学家E.Becquerel发现液体的光生伏特效应算起,太阳能电池已经经过了180 多年的漫长的发展历史。1877 年 W.G.Adams 和 R.E.Day 研究了硒(Se)的光伏效应,并制作第 一片硒太阳能电池。

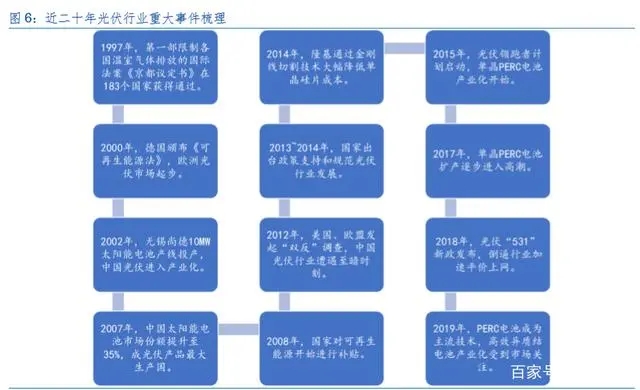

我国1958年正式开始研发太阳能电池,最初研发出的光伏电池主要用于空间领域。1975 年-1976 年宁波、开封先后成立太阳电池厂,电池制造工艺模仿早期生产空间电池的工艺,太阳 能电池的应用开始从空间降落到地面,但由于产品价格贵地面光伏市场小,20 世纪 70 年代至 20 世纪 90 年代,行业发展几乎停滞。

直到 2000 年德国颁布《可再生能源法》带动欧洲地面光伏市场兴起,进而带动我国开始出 现光伏产业链的配套公司,地面光伏市场才真正开始逐步发展起来。2002 年我国无锡尚德第一 条10MW多晶硅电池产线宣布投产,我国光伏产业全面国产化进程正式开启。

2003 年到 2005 年,在欧洲特别是德国市场持续拉动下,尚德和保定英利持续扩产,其他 多家企业纷纷建立太阳电池生产线,使我国太阳电池的生产量迅速增长到达 MW 级别。2007 年 我国光伏新增装机约 20MW,之后十多年我国通过补贴等多种政策的扶持,到 2019 年我国光伏 新增并网达 30.1GW,较 2007 年增长超 1500 倍。

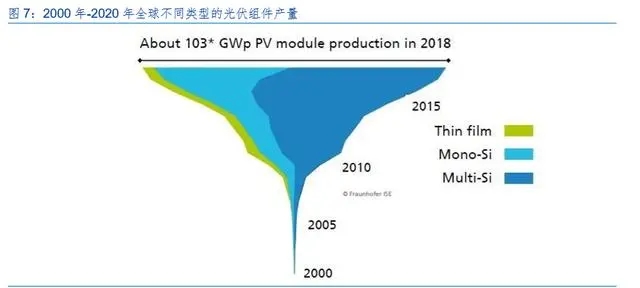

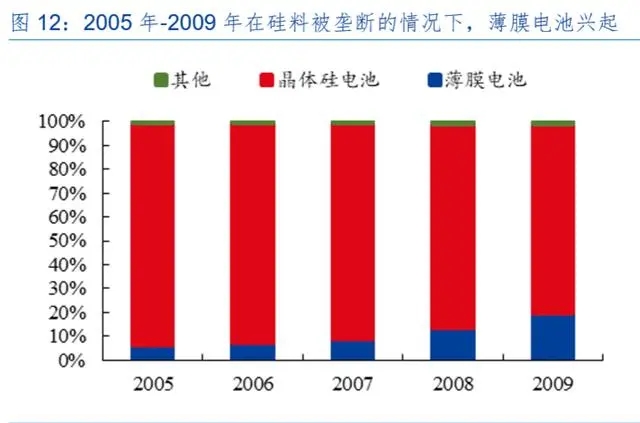

近二十年光伏电池市场主要以技术更成熟的晶硅电池为主,2008 年前后由于晶硅电池上游 多晶硅料出现紧缺,导致晶硅电池成本高企,薄膜电池作为第二代电池受到市场关注,市场份额 一度出现回暖。但随着 2008 年-2009 年和 2010 年-2011 年两轮多晶硅料价格的断崖式下跌,晶 硅电池成本得以大幅下降,度电成本大幅降低,成为目前光伏电站市场的绝对主流。而薄膜电池 仅保存了特定市场的极小份额。

多晶硅价格暴跌后,多晶硅片经济性曾一度领先单晶。但从 2015 年-2016 年开始,以隆基 为首的单晶厂商实现技术突破,大幅降低了单晶硅片单片成本。由于单晶硅电池具备更高的转化 效率,导致单晶硅片对应的单瓦成本实现反超,比多晶更低,后又出现以 PERC 电池为代表的 高效单晶硅电池,进一步推动了单晶硅对多晶硅的替代,单晶硅电池市场份额自 2016 年起开始持续攀升。

(三)两轮多晶硅料的价格暴跌,奠定晶硅电池发展基础

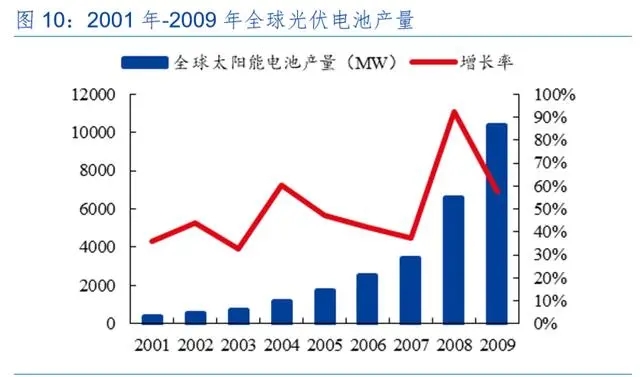

2004 年之前,绝大部分多晶硅产量用于半导体产业,太阳能级多晶硅需求仅用电子级硅的 边角料即可满足,因此,多晶硅产能主要受半导体产业影响。2003 年德国光伏补贴政策出台, 带动了德国太阳能光伏应用市场,从 2004 年起在以欧洲、日本、美国为代表的太阳能光伏应用 市场的带动下,太阳能级硅的需求呈现较快速度增长。据赛迪顾问数据,2004 年全球光伏电池产量达 1195MW,到 2009年全球光伏电池产量增长到 10400MW,增长近 9 倍,我国光伏电池产量2009年达3460MW,较 2005 年增长近 25 倍。

早期硅料产业被海外 7 家厂商垄断:

虽然光伏市场呈现了跨越式增长,但由于原料多晶硅制 作技术难度大,工艺复杂,且核心技术集中在 Hemlock(美国)、Wacker(德国)、Tokuyama(日本)、 REC(挪威)、MEMC(美国、意大利)、Mitsubishi(日本、美国)和 Sumitomo(日本)七家厂商手中。

即使厂家产量扩增,但一般多晶硅的生产线建设期在 2 年左右,经过后期的不断调试,完全 达产则需要 3-5 年时间。因此全球原料多晶硅市场一直由传统 7 大厂商垄断,其市场份额约占市 场总额的 70%以上。

2005 年-2008 年硅料出现价格暴涨,光伏薄膜电池实现高增长:2005 年硅料价格约 100 美 元/kg,2006 年第四季度多晶硅突破 300 美元/kg 后,2007 年底升至 400 美元/kg,2008 年 9 月,多晶硅价格最高时接近 500 美元/kg。在硅料价格暴涨的同时,光伏薄膜电池性价比逐渐凸 显,市占率从 2005 年的 6.5%爬升至 2009 年的 19.5%。

自主研发硅料逐步投产,2008 年-2010 年硅料价格迎来第一轮暴跌:在全球多晶硅供应不 足,价格持续上涨情况下,中国掀起多晶硅投资热潮。以洛阳中硅高科为首,自主研发的多晶硅技术成功实现产业化后,多晶硅已成为全国的投资热点。国内多晶硅规模迅速扩大,促使国外多晶硅生产的单项技术和设备也开始优惠进入中国,技术和装备水平不断提高,多晶硅产量迅速扩 大,2006 年中国多晶硅产量仅 387 吨,2007 年达到 1130 吨,2008 年达到 4210 吨,2009 年 中国多晶硅产量达到 20000 吨。

截至 2008 年,全国共有 16 个省市自治区布局投资了 33 个多晶硅建设项目,而 2008 年多 晶硅实际产量只有 4000 多吨。截至 2009 年底,中国已建成原料多晶硅产能接近 5 万吨,大大 小小的项目以及规划项目不下 40 个,江西、四川、江苏等省已经成为国内多晶硅项目的主要分 布地区。

由于光伏产业的过度投资,导致多晶硅价格呈现“过山车式”的波动。到 2008 年末多晶硅 价格已经跌至每公斤 150 美元左右。2009 年 3 月,多晶硅价格最低时到过每公斤 50 美元,跌 幅近 90%。

国内有实力的产商扩产,2010 年-2012 年多晶硅料第二轮暴跌:2010 年国家《多晶硅行业 准入条件》的出台,进一步提高了行业进入门槛,多晶硅行业在国内又呈现出几个大企业垄断的 局面,保利协鑫、江西赛维 LDK 和洛阳中硅产能位列全国前三。

且业内仍有具有一定影响力、资金雄厚的多晶硅企业仍在不断投资。受海外新增装机增速下 滑影响,在 2011 年末,多晶硅料再次出现断崖式下跌,从 2010 年 9 月的近 700 元/kg 下跌到 2012 年的约 100 元/kg,跌幅超 85%。

随硅料成本的大幅下行,晶硅电池组件成本大幅下降,成为太阳能电池中的绝对主流:晶硅电池相对于薄膜电池起步更早、效率更高。随两轮多晶硅价格的大幅下行,多晶电池片成本快 速下降,更便宜的多晶硅电池组件,大幅降低了度电成本,成为目前光伏市场绝对主流。

单晶硅电池效率持续攀升,BOS 成本优势也逐渐显现:随着组件成本的快速下降,提升电 池组件转换效率摊薄 BOS(除组件外系统成本)成本显得越来越重要。2015 年光伏领跑者计划 启动,推动了高效率电池发展,之后三年内单晶 PERC 电池占比迅速提升。到 2019 年,单晶电 池市占率达到 65%,二十年来首次超过多晶电池。

(四)金刚线切割大幅降低单晶硅片成本,奠定单晶电池发展基础

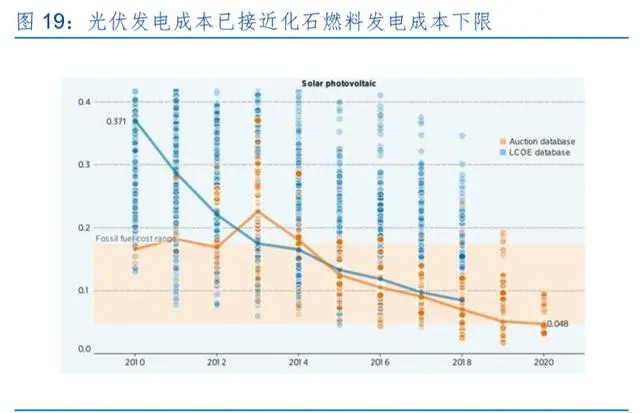

2010 年至今,受益于各种降本增效技术的应用,光伏作为曾经昂贵的清洁能源现在正变得 越来越廉价,目前全球大部分地区已经实现平价上网,部分地区光伏度电成本甚至低于化石燃料 度电成本。如果以 2015 年作为单多晶技术变革的分水岭,2011 年-2015 年全球光伏新增装机年 复合增速为 15%,2015 年-2019 年全球新增装机复合增速达到 23%。

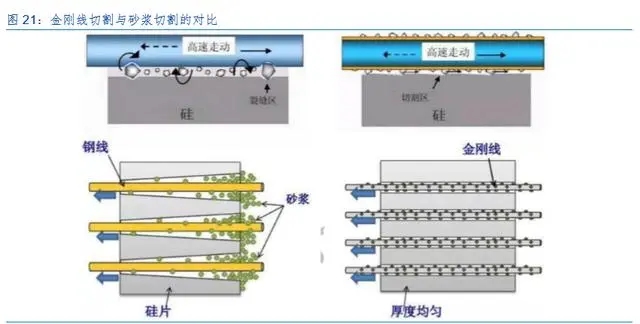

回顾单晶硅对多晶硅的替代,核心在于金刚线的切割技术的普及,大幅降低了单晶硅片成本。金刚线当时主要是替代砂浆切割技术。

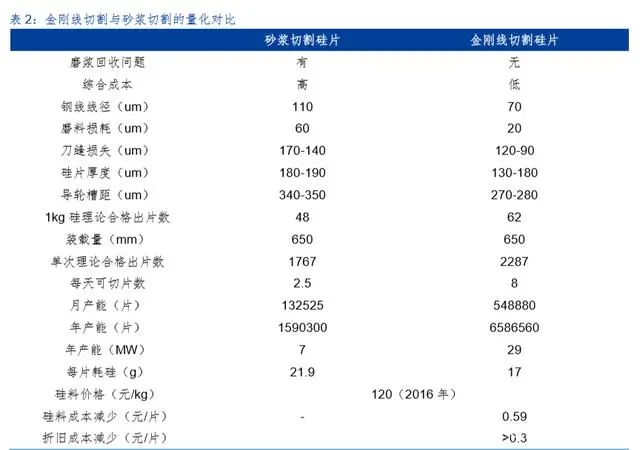

金刚线技术增切速、降线耗:传统的砂浆钢线切割切速仅有 0.4 mm/分钟。金刚线切割可采 用 1.0~1.2 mm/分钟以上的大切速,切割效率大幅度提升 2-3 倍以上。同时,随金刚线切片技术 的发展,单片硅片耗线量也在成倍下降,由原先的 3 米/片已经降到现在的 1.5 米/片。切割成本 的下降使金刚线技术快速普及。

细线化、薄片化提高硅片产量:金刚线基本以每年 10-20um 的速度在细线化,当时国内先 进企业已实现母线80um金刚线切片量产,日本当时已有厂家开始小范围使用母线70um金刚线。薄片化可大幅提高每公斤单晶出片率、提升切片产能,为单多晶硅片成本逆转提供有力支撑。

当切割硅片的方法由砂浆切割转变为金刚线切割时,按当时的 120元/kg的硅料的成本计算, 每一片,硅料的成本就可以每片降低 0.59 元。考虑到金刚线线径逐年变细,切割速度增快,产 能大幅增加,产品的折旧成本也会有所减小。据测算,当硅片厚度由 180 μm 下降至 160 μm, 硅片生产的折旧成本将下降 0.26 元/片。

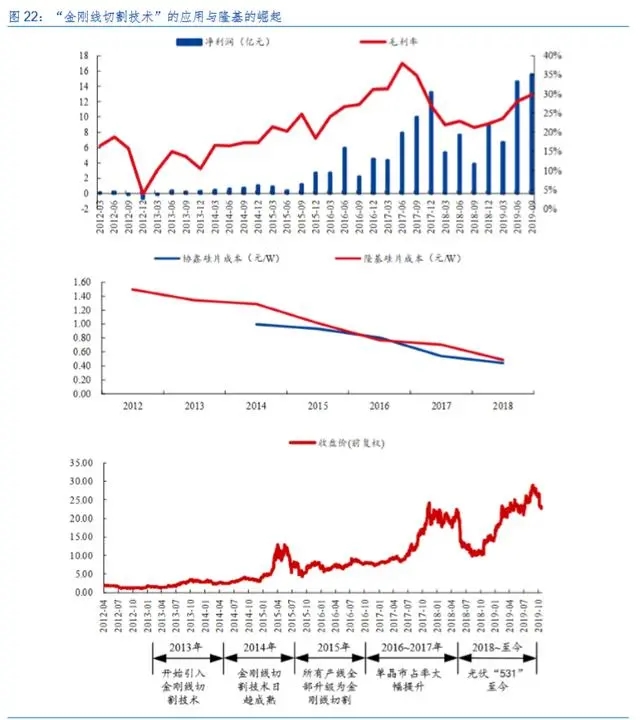

在隆基股份的单晶硅片出来之前,保利协鑫是当之无愧晶硅龙头。2015 年底协鑫多晶硅和 多晶硅片产能分别达到 7 万吨和 14GW,市占率分别高达 30%和 40%,均列全球第一。对比两家公司的发展,可以明显发现自 2015 年金刚线切割开始普及,明显提升了单晶硅片的成本下降 速度,按当时的电池片效率估算硅片的单瓦成本,2016 年单晶对多晶实现了成本优势的反超。

隆基得益于领先的成本优势,借助高效 PERC 单晶电池的载体和领跑者计划培养的市场, 在硅片价格下跌时,仍能连续 6 个季度保持毛利率攀升,2015 年至 2018 年,隆基营收年复合增速达到 55%,净利润年复合增速达到 70%。

协鑫紧随其后完成了金刚线切割技改并推出铸锭单晶硅片,但仍未能逆转局势。隆基凭借良好的现金流顺势扩大产能,2019 年隆基硅片产能超越协鑫,成为全球硅片龙头。

二、PERC 电池的提效降本之路

(一)从 PERC 电池的应用看新技术的导入

以前太阳能电池效率大都通过改进电池正面获得,因此当正面带来的效率提升越来越难,研发人员将目光转向了电池背面的钝化。由于切割硅片会在其表面产生大量悬空键,引起载流子在 此大量复合从而影响电池效率,钝化就是通过降低表面载流子的复合,来提升电池的效率。

首页 下一页 上一页 尾页-

五月光伏产能达6.4GW创新高2024-08-16

-

上能集散式光伏逆变器再获殊荣,业内首款通过中国效率认证2024-08-16

-

低端过剩严重 锂离子电池行业面临洗牌2024-08-16

-

石墨烯或颠覆手机锂电池 3年内有望普及2024-08-16

-

国内最全电池管理系统厂家名单梳理2024-08-16

-

分子石墨烯架构助力有机太阳能电池2024-08-16

-

【两会】关于落实分布式光伏电站发展的三方面建议2024-08-16

-

2015年我国各省光伏装机数据排名及分析2024-08-16

-

国家能源局要求推进风能开发 增强光伏扶贫力度2024-08-16

-

超级电容+电池:满足电网新需求2024-08-16

-

Direct Wafer多晶PERC电池效率达19.9%2024-08-16

-

淮安骏盛新能源电池生产基地开启奠基2024-08-16

-

华北地区掀起的户用光伏潮,正泰为你打call2024-08-16

-

光伏新政突拉“电闸” 专家直言:呼吁撤销新政2024-08-16

-

2019年光伏发电电价预测浅析2024-08-16