国务院关于印发《2024—2025年节能降碳行动方案》的通知

光伏产业链上的隐形成长冠军

光伏产业链上的隐形成长冠军:光伏玻璃未来有望诞生千亿市场公司!近年来,在国内补贴退坡加速和光伏技术进步的驱动下,产业链从多晶硅到组件的价格均加速下降,与此同时,玻璃、胶膜、背板等辅

:光伏玻璃未来有望诞生千亿市场公司!

近年来,在国内补贴退坡加速和光伏技术进步的驱动下,产业链从多晶硅到组件的价格均加速下降,与此同时,玻璃、胶膜、背板等辅材成本占比随之提高;同时随着电池组件效率的提高,先进辅材技术对于组件发电能力的增益也将放大,未来光伏辅材在产业链的地位将进一步提升。此外,多数辅材技术更迭较慢,产线工艺经验积累、规模效应和客户认证等中长期要素积累转化能力要求更高,行业格局更加稳固,龙头分享光伏装机增长和份额提升的红利确定性较大。本篇报告重点聚焦行业成长性强,双寡头格局优,有望迎来量利齐升的光伏组件玻璃环节。

行业概括:产业链成长冠军,龙头可积累先发优势

1、简介:光伏组件封装必需品,市场空间成长性优于装机量

光伏玻璃主要指超白压花钢化玻璃,是组件封装的必需品。由于单体太阳能电池片的厚度在200μm以下,机械强度差,容易损坏;且表面的电极容易受到空气和腐蚀性气体的氧化和腐蚀,无法满足长期户外气候变化的严酷条件,因此对于常规组件来说,几十片电池片(通常是60和72片)需要通过EVA密封在一块光伏玻璃和一块有机背板中间构成组件,成为光伏发电阵列的最小单元。如果是采用双面电池片实现组件双面发电的话,背面封装材料也需要具备透光能力,目前一般采用玻璃或者透明背板。

光伏是过去十年降本速度最快的电源,主要动力来自组件价格的快速下降。2009年以来,光伏组件价格从早期接近20元/W降至目前1.7 元/W以下,年复合降速达21%以上,最近5年复合降速也达15%;与此相比,光伏玻璃的降价幅度则要平缓的多,根据秀强股份的公告,最近十年光伏玻璃价格从2009年的近60元/m2降至2019年的29元/m2(含税),复合降幅只有8.1%,最近5年仅1.3%,2019年由于供需趋于紧张市场价格反弹近10%。这主要是由于光伏玻璃技术路线稳定,成本下降主要来自工艺和管理的缓慢提升,与多晶硅-硅片-电池片一日千里的技术降本不可同日而语。

因此,光伏玻璃在组件成本中的占比也在持续提升。以典型的60型组件为例,多年来组件规格基本没变化,单块组件封装的物料用量总体稳定,但由于价格降幅的不同,玻璃的成本占比从早期的3.7%上升到10.4%,在单晶组件里的占比也达到8.8%。此外,由于双玻组件的出现,单套组件的成本约增加30元,玻璃的总成本占比进一步上升至13%,成为组件非硅成本中占比最高项。因此,随着组件价格继续下探而玻璃成本相对刚性,光伏玻璃已经成为光伏产业链价值分配重要的一环。

从规模增长来看,2010年以来全球光伏装机容量从16GW增加至2019年近120GW,增长6.5倍,由于组件效率提升,玻璃的需求有所摊薄,增速略滞后于装机容量,2010-2019年增长5.3倍。但考虑降价因素之后,玻璃的产值增长1.95倍,2019年光伏玻璃市场容量超过160亿元,组件产值则呈现明显的周期性,2019年全球组件市场容量约2000亿元,略高于2010年,距离2011年的历史高点还有一定差距。

2、产品特点:透光性、强度要求高,需要采用压延工艺

光伏玻璃属于平板玻璃的一种,根据成型技术的不同,玻璃生产工艺可分为压延、有槽垂直引上、对辊(也称旭法)、无槽垂直引上、平拉和浮法等,其中浮法是玻璃工业中最主要的成型工艺,浮法玻璃占全球玻璃总产量的90%以上。

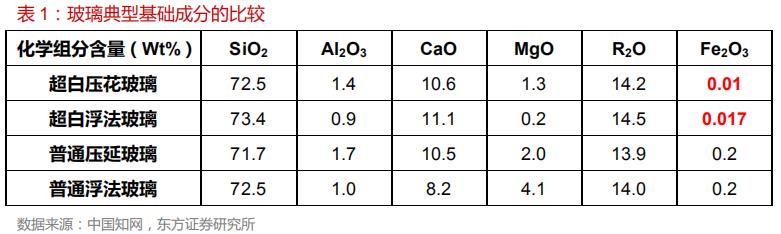

与一般平板玻璃不同,光伏玻璃需要具备如下特性:

⚫透光率高,吸收率和反射率低。光伏玻璃最重要的特性是透过率高,普通玻璃因为含铁量高,往往呈现绿色,从而降低透光率。光伏玻璃一般采用低铁超白玻璃,其铁含量不足普通玻璃的1/10,透光率则在91.5%以上,而同等厚度的普通玻璃仅有88-89%,根据实践经验,透光率每提升1%,组件发电功率可提升约0.8%。

⚫抗冲击性能。光伏组件在运行中可能要面对风压、积雪、冰雹、投掷石子等外力和热应力冲击,因此通常采用机械强度高的钢化玻璃。

⚫耐腐蚀、耐高温、热膨胀系数低等。

能够满足上述条件的只有超白浮法玻璃和超白压花玻璃,其中超白压花玻璃是晶硅电池盖板的首选。其原因是,与超白浮法玻璃相比,光伏玻璃正面用不同程度的朦胧纹面处理,减少光反射,反面用特殊花型处理极大增强了太阳光斜角度渗透率,在太阳光斜射及组件呈角度安装时,光伏玻璃比超白浮法玻璃的综合透光率高3%~4%。

成本解析:成本取决于规模和技术,掌握大窑炉工艺是降本关键

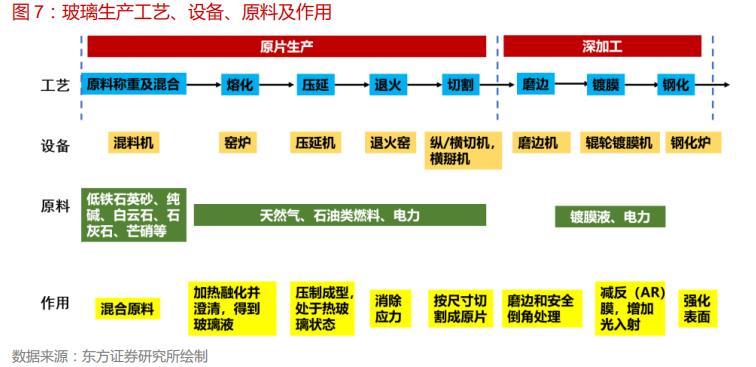

1、生产流程:原片生产是体现竞争力的核心环节

光伏玻璃的生产流程可以分为原片生产和深加工两大环节。原片生产是将原料经过混合、熔化、压延、退火和切割五个步骤后,得到的未经处理的光伏原片半成品;深加工则将原片进行磨边后进行钢化,得到钢化片,或进行钢化+镀膜,得到镀膜片,用于组件封装。

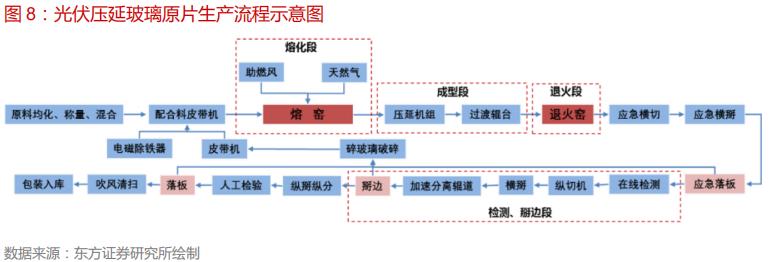

01、原片玻璃生产核心环节,温度控制是永恒主题

原片生产是厂商成本和管控水平差异的关键环节。原片生产包括配料段、熔化段、成型段、退火段和检测掰边段五个工序,其中熔化、成型、退火是原片产线最核心的环节,任何一环出问题,都会影响产品的质量和制成率。玻璃生产的连续性很强,质量不过关的光伏玻璃成品需要回炉重造,会给生产企业带来额外的成本费用,原片产品的正常生产更是24小时连续工作,无法停产,如果产品质量不稳定会导致生产无法正常进行。

原料混合环节,由于炉内气氛复杂,大家的配方和切割产生的碎玻璃添加的比例等均有差异,但总体而言,要保证原料比例处于一定区间内,因此该环节技术水准总体相差不大,对于成本影响也比较轻微。值得一提的是,超白玻璃的含铁量仅有普通玻璃的1/20~1/10,这会导致玻璃液导热系数剧烈变化,从而使得光伏玻璃窑炉与普通玻璃窑炉在设计上有较大区别。

原片生产的核心是温度的控制,主要是熔化段温度需要长期稳定在1450℃左右,不能有大幅偏离,这不仅取决于生产设备,更取决于厂商经验的积累。熔化段主要在熔窑内发生,由于铁含量低,熔融的超白玻璃液的导热系数是普通玻璃的3~4倍,这导致玻璃液澄清困难,微气泡不易排出,同时熔窑的池底温度偏高,也导致残留在玻璃原板中的微气泡增多,恶化玻璃液澄清与均化效果。因此与普通玻璃熔窑相比,光伏玻璃熔窑(1.5米)的池深会深10-30厘米,并且采用阶梯式池底、窄长卡脖、深层水包的熔窑结构,浮法玻璃积累的产业经验甚至会对光伏玻璃产生误导。

熔化段是影响玻璃成品率最重要的一环,其发展方向包括改变窑型技术以及增大日熔量。2010年以前上马的小窑炉多以马蹄焰窑为主,日熔量小,成品率低,目前新建的窑炉几乎全部切换到全氧横火焰窑,各项新能都有显著提升。由于玻璃液在马蹄焰窑窑炉中停留时间短导致玻璃中的微气泡含量偏多,玻璃均匀性差,从而影响玻璃质量,大熔量的横火焰窑上该缺陷很少;马蹄焰窑窑炉的玻璃液与池壁电熔砖接触面积多,产出的玻璃板上不熔物的缺陷明显多于横火焰窑窑炉;马蹄焰窑窑炉的最大玻璃拉引量为120吨/天,大熔量的横火焰窑最大玻璃液拉引量为650吨/天,拉引速度升有效减少了线泡,促使玻璃成品率提升。

在同样的技术水平和管理水平下,玻璃熔窑规模增大,可使原料利用率和成品率提高,同时单位能耗明显降低,成本进一步节约。大型熔窑有利于自动化生产,从而提高产品质量,还可以利用余热发电。2010年国内玻璃原片成品率仅有60%左右,2019年已提升至75-85%,成本则大幅下降,是成本下降最主要的驱动因素。

压延段主要在压延机内完成,压延机性能和横向温差的控制是该环节品质的决定性因素。压延机性能及稳定性直接影响超白太阳能玻璃生产的连续性,当压延机出现影响玻璃质量的故障时,会造成生产的中断,对企业来说损失巨大。在玻璃板降温的过程中还要保证玻璃板的横向温差小以利于玻璃退火。温度不均匀、不稳定的玻璃带进入退火窑会对玻璃的最终质量有着致命的影响。

太阳能玻璃退火窑是超白(微铁)太阳能玻璃生产中的重要热工设备之一,退火窑的质量直接关系到太阳能玻璃的产量、质量及成品率。太阳能玻璃退火的目的是消除玻璃带中的残余应力和光学的不均匀性以及稳定玻璃内部的结构。

三者的造价在成本中也有明显区分,1座1000吨日熔量的产线,熔化段窑炉设备的造价达1~1.5亿,占原片设备投资的40%以上;压延机和退火窑的造价各约2000~3000万,其中退火窑成本略高一点,但在系统投资的总体占比仅有15~20%。

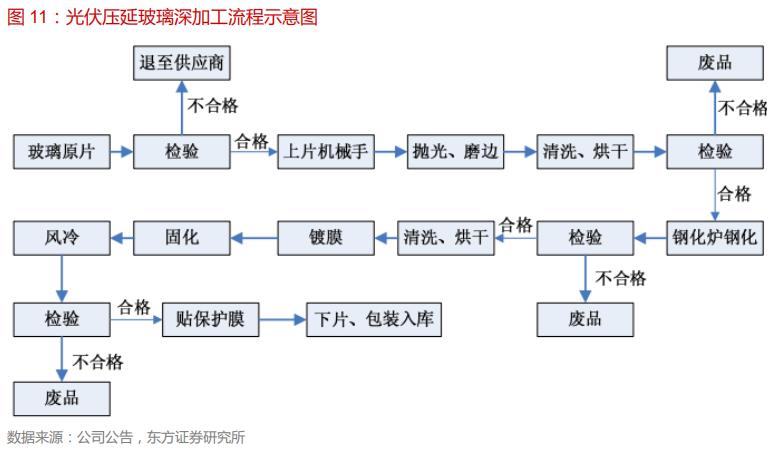

02、深加工:技术壁垒总体较低,薄片玻璃钢化仍待攻克

光伏玻璃的深加工过程包括钢化和镀膜两道工序,其中钢化旨在增强玻璃的强度,镀膜则是在钢化后的玻璃上镀一层减反射膜,增强透光率。钢化与镀膜过程均需要700℃左右的高温处理,因此为了控制成本,玻璃深加工企业多采用玻璃的钢化和膜层热处理同时进行的方式。

钢化玻璃是平板玻璃的二次加工产品。钢化玻璃的加工可分为物理钢化法和化学钢化法。物理钢化玻璃又称为淬火钢化玻璃,原理是把玻璃加热到软化点温度以上,通过快速均匀淬冷在表面造成较大压缩应力,提高抵御外力的能力;化学钢化法化学钢化又称为离子交换增强法,其原理是玻璃在熔融的盐中,通过离子的交换来改变玻璃表面组分,增强玻璃的应力由此来提高玻璃的稳定性以及机械性能。

化学法钢化的薄玻璃,在平整度和机械强度方面,要强于物理法钢化,但是化学法钢化的薄玻璃破碎状态呈针状破碎,属于不安全破碎;生产方面来考虑,相对于化学法,物理法的成本低,生产效率高,无污染性排废。目前太阳电池组件中的钢化玻璃采用的是物理钢化法,钢化后的强度可以达到普通平板玻璃的4~6倍;而且钢化玻璃破碎后立即分裂成没有尖角产生的小颗粒,是最常用的安全玻璃。

镀膜过程是在玻璃表面沉积一层减反射膜,从而降低玻璃表面光的反射率,提高透光率。实践证明,使用减反射镀膜玻璃可将光伏组件的发电效率提高 2.5%,是一种提高光伏组件发电效率廉价而有效的手段,光伏玻璃减反射膜的沉积主要采用溶胶-凝胶法生产。

目前行业内深加工主要有两种路线:一种是先镀膜后钢化,即将二氧化硅溶胶涂于玻璃原片表面,经过干燥、固化后进入钢化炉钢化,该工艺生产的镀膜玻璃表面硬度高,但表面易吸水、沾灰尘;另一种是先钢化后镀膜,即将玻璃原片先钢化处理,再将二氧化硅溶胶涂于玻璃表面,经过干燥、固化而成,生产的镀膜玻璃表面含有少量有机物,有一定的疏水性和防污性能,但该类镀膜玻璃硬度低、膜层附着力差、易被刮破。随着技术的提升,目前多采用先镀膜后钢化的工艺。

在行业发展早期,由于产能不足,成品率不高且存在一定技术难度,一段时间内深加工的成本和价格都较高,并出现了一批专业从事深加工的企业。以钢化片为例,2011年钢化片的成本约为5.85元/m2,而委外钢化的加工费高达10.13元/m2,毛利率达42%;而重资产的原片环节毛利率仅31%,因此吸引了大量企业建设深加工产线。

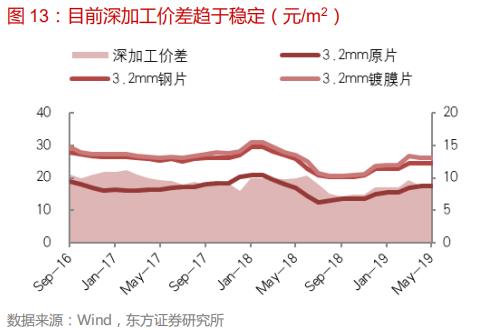

随着技术成熟和产能扩张,原片供应商纷纷自行拓展深加工能力,专业深加工盈利空间受到大幅挤压。从目前的价格走势来看,无论是钢片还是镀膜片,其价格波动与原片的走势基本一致,价差稳定。由于一体化厂商前后段产能配套基本完成,深加工厂商的盈利模式由过去的赚取加工费到现在的外购原片加工后自行出售,毛利率大幅下滑,2018年,专业从事深加工的亚玛顿和秀强股份毛利率分别只有7.34%和12.56%。

原片+深加工一体化占据绝大部分,专业深加工存活空间持续萎缩。市场上大多数光伏玻璃厂商,如信义光能、福莱特、彩虹、安彩高科、河北金信等公司均具备原片+深加工的产线,获取最大利润;深加工启停成本低,仍有部分厂商维持开工,但由于原片供应不足,毛利率较低和运输成本增加,未来份额将持续萎缩。

首页 下一页 上一页 尾页-

中电光伏在韩国再开海外工厂2024-08-16

-

六月订单猛增 太阳能电池厂调涨售价2024-08-16

-

中欧太阳能争端或要“滚雪球”2024-08-16

-

印度打造太阳能火车 替代柴油2024-08-16

-

移动技术+太阳能给非洲带来变革2024-08-16

-

借鉴树根结构 日企开发出适用于光伏电站的简易斜桩基础2024-08-16

-

五月光伏产能达6.4GW创新高2024-08-16

-

上能集散式光伏逆变器再获殊荣,业内首款通过中国效率认证2024-08-16

-

分子石墨烯架构助力有机太阳能电池2024-08-16

-

【两会】关于落实分布式光伏电站发展的三方面建议2024-08-16

-

2015年我国各省光伏装机数据排名及分析2024-08-16

-

国家能源局要求推进风能开发 增强光伏扶贫力度2024-08-16

-

华北地区掀起的户用光伏潮,正泰为你打call2024-08-16

-

光伏新政突拉“电闸” 专家直言:呼吁撤销新政2024-08-16

-

2019年光伏发电电价预测浅析2024-08-16