国务院关于印发《2024—2025年节能降碳行动方案》的通知

印刷氧化铝技术在黑硅PERC多晶太阳电池中的应用

印刷氧化铝技术在黑硅PERC多晶太阳电池中的应用:黑硅PERC 多晶太阳电池采用背抛光工艺,其背面刻蚀深度在4.0±0.2 μm,在800~1050 nm的光学波长范围内,其反射率

:黑硅PERC 多晶太阳电池采用背抛光工艺,其背面刻蚀深度在4.0±0.2 μm,在800~1050 nm的光学波长范围内,其反射率较常规刻蚀制备的黑硅多晶太阳电池提升了10% 左右;采用氧化铝及氮化硅钝化制备的黑硅PERC 多晶太阳电池,WT-2000 测得其少子寿命达到33 μs;开路电压提升了15.2 mV,短路电流提高了0.372 A,效率达到20.06%。

(来源:微信公众号“太阳能杂志光伏盒子”作者:于琨等)

01实验准备及制备流程

1.1 实验准备

1) 物料:采用p 型多晶硅片,尺寸规格为156.75±0.25 mm,厚度为190 μm,电阻率为1~3 Ω•cm。

2) 化学品:时创PS30 抛光剂,台湾长阳IP1257-L 型氧化铝浆料。

3) 检测设备:膜厚测试设备SE400 椭偏仪、D8-4 积分反射仪、少子寿命测试仪WT-2000、JJ224BC 电子天平、蔡司Axio Scope A1 显微镜、Gemini Sigma 300 SEM 场发射扫描电镜、I-V 测试设备Berger PSS10。

1.2 制备流程

采用氧化铝浆料制备黑硅PERC 多晶太阳电池的工艺流程为:①黑硅制绒→②扩散→③刻蚀去PSG →④背面抛光→⑤印刷氧化铝浆料/ 烧结→⑥ PECVD 正面镀膜→⑦ PECVD 背面镀膜→⑧激光开槽→⑨印刷烧结测试→⑩电注入退火。相对黑硅多晶太阳电池的制备,增加了步骤④、⑤、⑦、⑧、⑩。

02结果讨论

2.1 背抛光效果

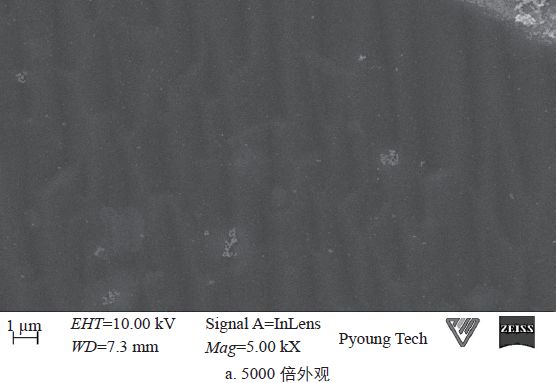

化学清洗对PERC 结构的太阳电池的开路电压有影响。Huang 等[5] 发现, 使用HF → SC1 → SC2 → HF 溶液清洗硅片后制备的太阳电池,较使用常规HCl → HF 溶液清洗的开路电压提升了3~4 mV。由于黑硅制绒已经使用SC1 去除金属污染,因此背面抛光及清洗采用槽式设备依次经过KOH+H2O2 → KOH+PS30→DI→HCl+H2O2(SC2)→DI→HCl+HF→DI→加热DI → N2 烘干。其中,抛光槽体积配比为DI:KOH:PS30=280:13.5:7.5,温度为70 ℃,时间为200~240 s,硅片减重在0.22~0.24 g/ 片,背面刻蚀深度在4.0±0.2 μm。使用Gemini Sigma 300SEM 场发射扫描电镜观察抛光效果,如图1 所示。

从图1 中可以看出,5000 倍放大观察,硅片部分区域存在凹凸;而图1b 是20000 倍观察,硅片表面相对平整,抛光效果较好。

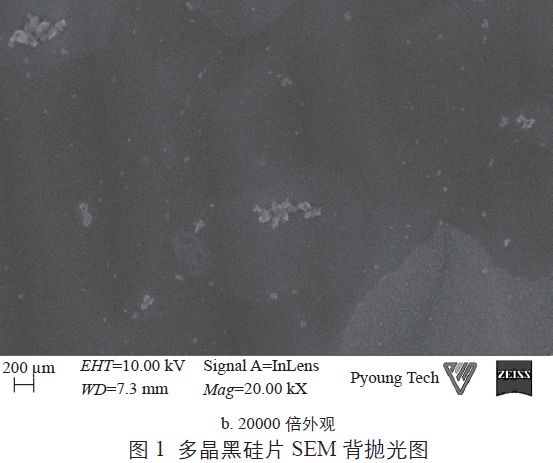

背抛光后硅片背面反射率为47%~50%,比常规刻蚀后的背面反射率高15% 左右,如图2 所示。由于短波段(<500 nm) 在硅片表面 1 μm深度内会被吸收,所以主要考虑硅片背面在长波段(800~1050 nm) 的情况。背抛光硅片背面反射率为42.67%,较常规刻蚀的31.19% 高出10%左右,结果也优于链式湿刻的31.90%[6]。这表明,背抛光工艺在提升硅片背面反射率方面起到了重要作用。

2.2 印刷氧化铝

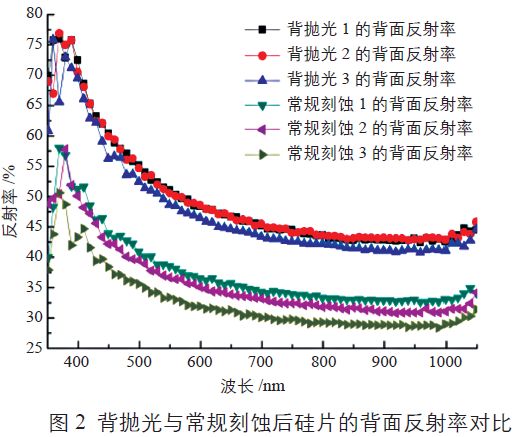

氧化铝浆料的主要成分为:纳米级氧化铝前驱物、稳定剂、四配位诱导剂。印刷氧化铝后电池增重为0.22~0.24 g/ 片,浆料膜厚约20 μm。氧化铝分子间主要由稳定剂的空间位阻进行分散与支撑,使用Despatch 烧结炉预烧结,氧化铝分子开始聚集,经过860 ℃峰值温度烧结后形成较为致密的钝化层,如图3 所示。钝化层与硅接触部分形成正四面体结构,晶体中多了1 个氧的负电荷,可将p 型电池的少子( 电子) 反射回去减少复合,实现电池背面的有效钝化。

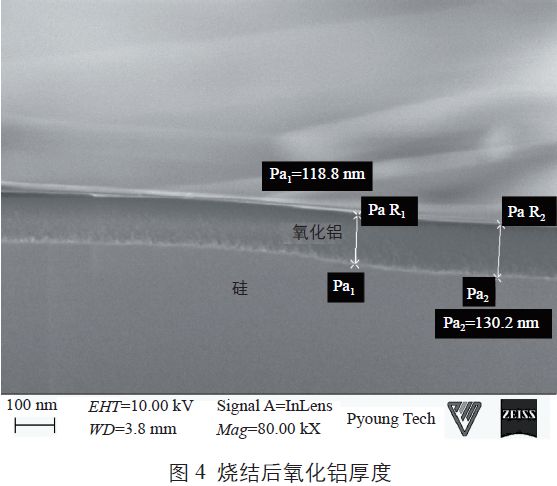

峰值温度过高将导致Al-O4减少,氧化铝浆料烧结温度通常低于金属化烧结温度,介质层中H 的含量随着氧化铝沉积温度的升高而降低,所以降低温度有利于氢钝化与氧化铝钝化平衡,以形成良好的钝化效果[8]。氧化铝烧结后膜厚约为110~130 nm,如图4 所示。

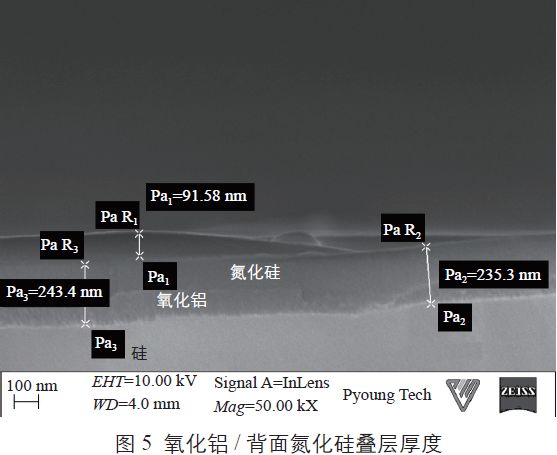

使用Roth & Rau SiNA XXL 平板式镀膜设备制备厚度为84~88 nm 的正面氮化硅膜和厚度为130~140 nm 的背面氮化硅膜,折射率范围为2.08~2.10,背面氮化硅膜较厚是因为需要避免铝浆中的侵蚀性成分腐蚀减薄氮化硅层,最后形成的氧化铝/ 背面氮化硅叠层厚度约为230~250 nm,如图5 所示。

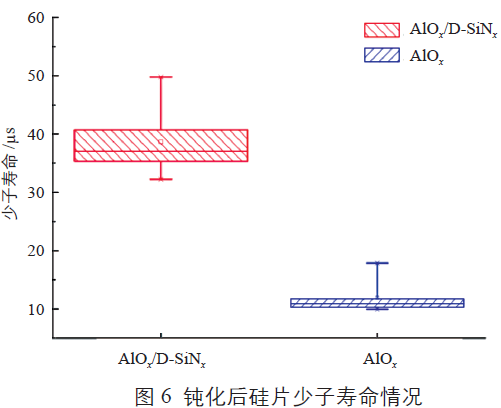

背抛光后硅片印刷氧化铝并烧结,使用WT-2000 设备测试少子寿命值在10 μs 左右;完成氧化铝及正、背面氮化硅镀膜后进行烧结,测试少子寿命,达到33 μs 以上,如图6 所示;这与采用ALD 方式制备的黑硅PERC 多晶太阳电池的少子寿命38.92 μs 相近[9],但存在一定的波动性。

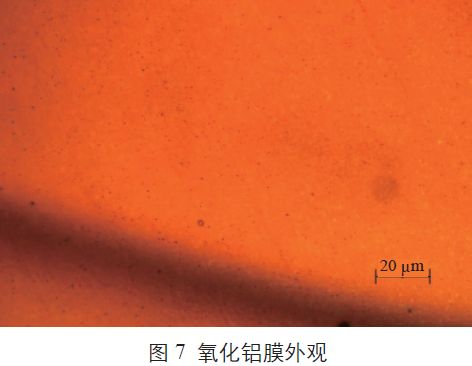

使用蔡司Axio Scope A1 显微镜观察氧化铝烧结后的硅片背面,如图7 所示。背面局部存在一些微小的孔隙,造成这一现象的原因是烧结后氧化铝浆料厚度骤降约200 倍,分子成膜存在不均匀性。采用PECVD、ALD 技术制备的氧化铝膜厚度分别在8~20 nm、4~7 nm 以内[10-11],印刷氧化铝膜厚是前者的几十倍,其膜层较厚处比较薄处增加了10 nm 以上( 见图4)。采用ALD技术制备氧化铝膜,随着膜厚增加,样品的少子寿命退化,由此推测印刷氧化铝膜厚差异会影响少子寿命的稳定性。

2.3 黑硅PERC 多晶太阳电池的电性能分析

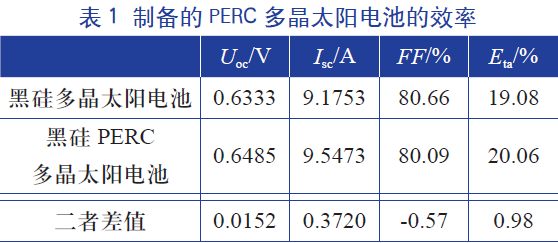

镀膜钝化后的硅片进行激光开槽,使用PERC 经印刷烧结进行五主栅太阳电池的制备;制备完成后使用时创Anti-LID 4800 电注入设备进行退火处理,然后测试电池效率达到了20.06%,具体如表1 所示。表1 中的对比组为未经过电注入处理的黑硅多晶太阳电池。

采用背抛光结合氧化铝/ 氮化硅叠层钝化制备的电池的短路电流比黑硅多晶太阳电池提升了0.372 A;少子寿命达到33 μs,开路电压提升了15.2 mV;激光开槽造成电池背面钝化层损伤,降低了填充因子;电注入退火后测试电池效率提升了0.98%,效率达到20% 以上。

2017 年12 月,协鑫集成、上海神舟新能源采用PECVD/ALD 技术制备PERC 多晶硅太阳电池,效率分别达到了20.15% 和20.32%。采用印刷氧化铝方式制备的太阳电池效率较前者约低0.1%~0.2%,可能的原因在于:

1) 烧结过程中氧化铝膜厚急剧降至100 nm 左右,显微镜观察到膜存在一些孔隙,因此,成膜存在不均匀性;

2) 氧化铝烧结后成膜的厚度差异超过10nm,场钝化存在不均匀性。

03结论

本文制备了黑硅PERC 多晶太阳电池,采用抛光工艺使硅片背面反射率较黑硅多晶太阳电池提升了10% 以上;结合印刷氧化铝及氮化硅钝化后,制备的电池的少子寿命达到33 μs,开路电压提升了15.2 mV,效率提升了0.98%,达到了20.06%。

原标题:印刷氧化铝技术在黑硅PERC多晶太阳电池中的应用

-

“黑硅”太阳能电池!效率达22.1%2024-08-16

-

首届中国太阳能热发电大会日程安排初步敲定2024-08-16

-

中国首座商业运营太阳能热发电站累计发电近1400万千瓦时2024-08-16

-

全球最大太阳能飞机“阳光动力2号”离开南京飞往美国2024-08-16

-

南瑞太阳能基于熔融盐储热的塔式光热电站控制技术项目启动2024-08-16

-

太阳能+空气能绘制新能源蓝图2024-08-16

-

欧盟对马、台太阳能产品展开贸易调查 薄膜被排除在外2024-08-16

-

德发明太阳能电解水制氢新工艺2024-08-16

-

国产太阳能液态电池有望2017年面世2024-08-16

-

六月订单猛增 太阳能电池厂调涨售价2024-08-16

-

中欧太阳能争端或要“滚雪球”2024-08-16

-

印度打造太阳能火车 替代柴油2024-08-16

-

移动技术+太阳能给非洲带来变革2024-08-16

-

分子石墨烯架构助力有机太阳能电池2024-08-16

-

Direct Wafer多晶PERC电池效率达19.9%2024-08-16