国务院关于印发《2024—2025年节能降碳行动方案》的通知

双玻光伏组件边缘产生气泡?

双玻光伏组件边缘产生气泡?:摘要:针对双玻光伏组件量产工艺中所出现的边缘气泡问题进行研究, 通过对比分析得出边缘气泡问题主要由组件在层压过程中边缘过压导致, 根据实验和相关数据得到

:摘要:针对双玻光伏组件量产工艺中所出现的边缘气泡问题进行研究, 通过对比分析得出边缘气泡问题主要由组件在层压过程中边缘过压导致, 根据实验和相关数据得到边缘气泡析出的规律, 通过使用层压工装, 可有效解决气泡问题, 为后续双玻光伏组件批量生产提供一种技术支持。

0 引言

在光伏制造领域中, 高可靠性、高通用性、高发电量的组件, 一直是市场的宠儿, 同样也是无数光伏研发人员为之努力和奋斗的目标。随着各类定制化和互补型电站的兴起, 以及一些光伏建筑一体化 (BIPV, Building Integrated Photovoltaic) 建筑设计的使用, 双玻光伏组件的市场需求度逐渐越来越高。

1 结构差异分析

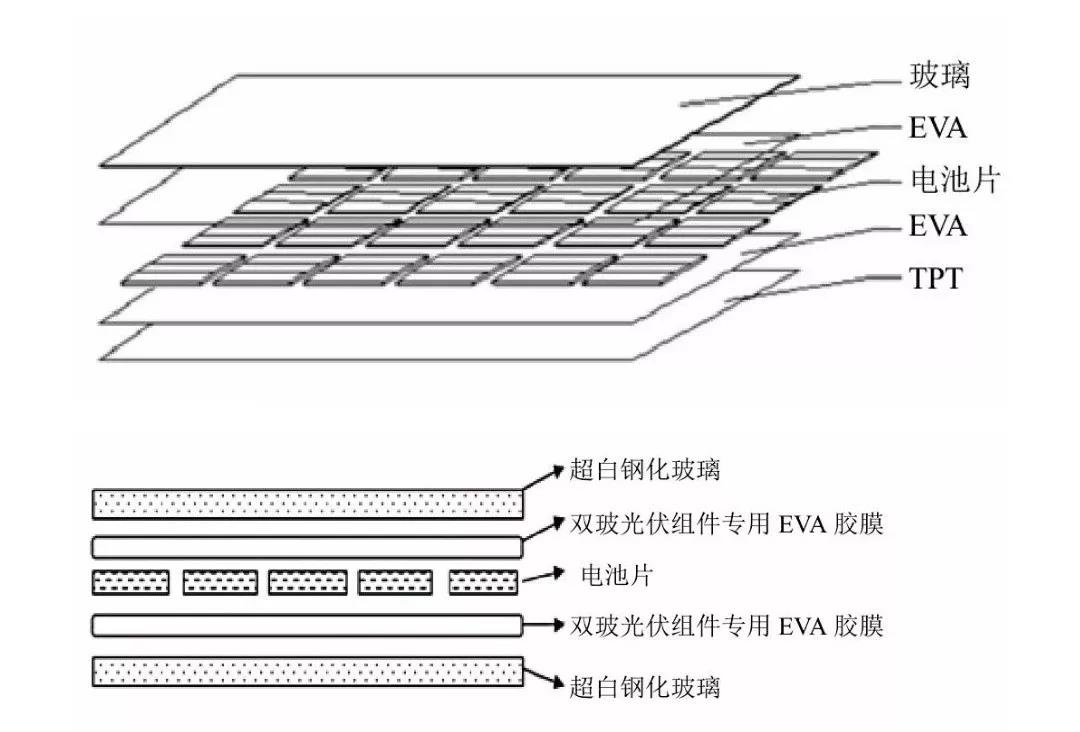

1.1 常规光伏组件结构

常规光伏组件是由玻璃、上层EVA、电池片、下层EVA、背板敷设而成[1], 其结构示意图如图1所示。

1.2 双玻光伏组件结构

双玻光伏组件是由上层玻璃、上层EVA、电池片、下层EVA、下层玻璃敷设而成, 其结构示意图如图2所示。

1.3 差异化分析

通过图1与图2的敷设示意图可看出, 两种类型的光伏组件在组成结构上的较大差异在于背面材质的不同。传统光伏组件的背面材质采用柔韧性较好的多层PET复合背板, 使用铝边框进行固定和密封;而双玻光伏组件背面则采用压延钢化玻璃替代背板, 根据实际需求决定是否加装边框。

由于玻璃本身的特性与背板存在较大的差异, 相比背板更薄更柔韧, 玻璃的厚度较大和刚性较强的特性都给层压工序带来了新的问题。在组件层压过程中, 层压皮紧紧包裹在组件上, 利用真空泵创造的真空环境使熔化的EVA中的气泡顺利排出。常规光伏组件背板的柔性较好, 在层压皮的作用下, EVA中的气泡在真空环境中可较为轻松地被挤压出;而双玻光伏组件在实际生产中, 使用传统的工艺和参数却不能达到该效果, 具体表现是层压后有气泡产生, 这给目前光伏组件制造过程带来了新的问题和挑战。

光伏组件在制造过程中, 不允许组件内有任何大小、形态和数量的气泡存在[2]。传统双玻光伏组件在生产过程中, 层压工序未针对双玻光伏组件制定特殊的层压工艺, 导致气泡频现, 严重时甚至出现直径超过15 mm、数量多达30个以上的情况发生, 且一旦出现气泡, 双玻光伏组件无法进行修复, 导致双玻光伏组件在生产过程中良率很难保证。

2 气泡产生原理

传统光伏组件在层压过程中产生气泡的原因主要为原材料异常和设备异常[3]。原材料库存时间过长、材料发生老化或到货批次不合格、内部杂质较多时都易引起层压气泡的产生;而设备运行异常、抽真空能力不足等, 也会引起气泡问题。

而双玻光伏组件产生气泡除了上述常规因素外,其固有的背面玻璃结构特性, 在层压腔体内受到边缘过压和出腔冷却时背面玻璃弯曲应力的恢复, 都可引起气泡问题[4]。

在实际制造过程中, 对上述双玻光伏组件非常规因素产生的气泡进行分析和研究发现, 双玻光伏组件层压后边缘气泡可分为两种类型:残留气泡和析出气泡。

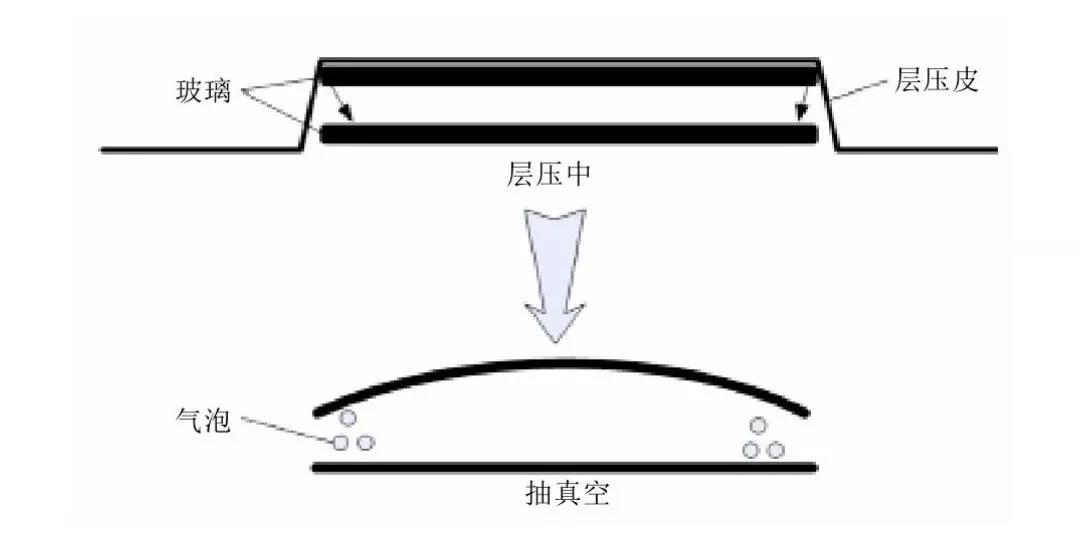

2.1 残留气泡

由于双玻光伏组件的厚度远高于常规光伏组件, 在层压机内抽真空过程中, 层压皮紧压玻璃四边, 上层玻璃的边缘受力明显大于其他部位, 结果导致上层玻璃受力不均而发生形变, 边缘玻璃向下部变形, 成“凸”形状态, 导致EVA内部的空气不能及时排出而在上层玻璃边缘处聚集, 形成残留气泡。流程示意图见图3。

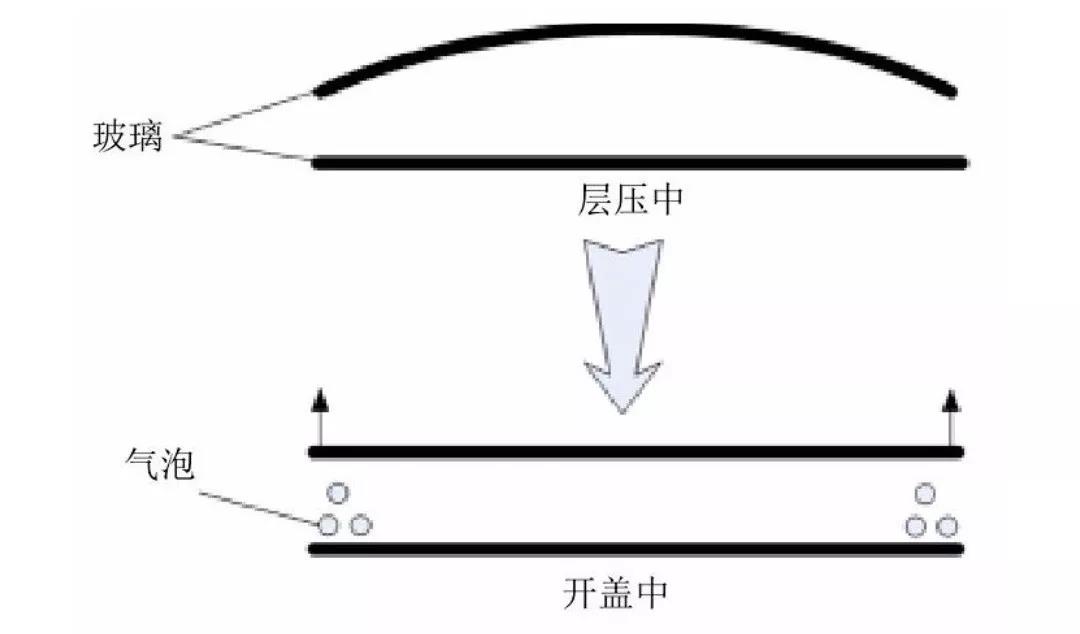

2.2 析出气泡

在层压过程中, 由于双玻光伏组件背面玻璃四边压力过大, 在层压腔体内形成四周低中部高的“凸”形状态;在开盖的过程中, 由于EVA尚未完全固化, 玻璃本身的弹性会使四周玻璃重新复原, 这时, 边缘玻璃将会回弹, 在四周逐渐析出真空气泡。流程示意图见图4。

2.3 解决方法

前文重点介绍了双玻光伏组件气泡产生的主要原因是由工艺过程中组件边缘过压引起的受力不均导致。层压时抽真空不完全导致的残留气泡和组件冷却时玻璃恢复造成的析出气泡, 均会对双玻光伏组件的可靠性造成影响。因此, 应在基于双玻光伏组件可靠性设计的前提下, 对其量产化工艺路线进行设计研究, 从层压工装的设计进行实验, 寻求解决量产双玻光伏组件层压气泡问题的工艺方法。

2.3.1 层压工装实验研究

层压工装是在双玻光伏组件层压过程中, 当上腔体充气时, 为防止组件边缘受压不均或过大的辅助装置, 如图5所示。

该工装与双玻光伏组件为左右水平关系放置, 工装包围在双玻光伏组件四周。在层压机的上硅胶板加压过程中, 硅胶板的压力突变发生在工装四周, 双玻光伏组件的边缘由于受到工装的保护, 其受到的硅胶板的压力大小及方向基本与组件中心一致。层压工装保证了双玻光伏组件层压时的表面受力均匀性。

但是, 层压工装仅是双玻光伏组件层压无气泡的必要非充分条件, 其本身的高度H与双玻光伏组件高度h, 摆放时与组件边缘的距离D以及与层压压力之间同样存在一定的匹配关系, 如图6所示。

以下针对层压工装的尺寸H和D进行参数化实验, 探讨不同工装参数下, 双玻光伏组件层压气泡与层压参数的对应关系。

1) 当h>H时 (高度差为2 mm左右) 。如图7所示, 统计层压后双玻光伏组件内的气泡数量绘制对应图形。边缘气泡随着压力的增大呈现出先减少后增加的趋势, 前段气泡的减少与压力排除气泡相关, 后端气泡的增加与过压倒吸气泡相关, 但该情况下, 始终未找到不出气泡的平衡点。同等层压压力下, 边缘气泡严重程度随距离D的减小而增加, 说明层压工装效果随D的降低而减弱。由以上分析可知, 无论怎么调节层压参数均不能避免出现气泡。

2) 当h=H时。如图8所示, 统计层压后双玻光伏组件内的气泡数量绘制对应图形。边缘气泡随着压力的增大呈现出先减少, 而后保持稳定, 后再增加的趋势, 前段气泡的减少与压力排除气泡相关, 直至压力达到某压力区间内, 不出现气泡, 后端气泡的增加与过压倒吸气泡相关。该情况下, 存在气泡为零的压力窗口, 其中D=0时压力窗口最大。当压力大于压力窗口值的上限时, 同等压力下, 气泡严重程度随D的增大而增加, 说明组件边缘过压情况与D成正比。由此可知, 存在一定的压力窗口, 当D=0时窗口最大, 但该情况下, 存在组件边缘溢胶与工装粘接后导致边缘气泡无法排出等问题。

3) 当h<H时 (高度差为2 mm左右) 。如图9所示, 统计层压后双玻光伏组件内的气泡数量绘制对应图形。边缘气泡随着压力的增大呈先减少, 后稳定的趋势, 但D≥5 mm时, 气泡数量重新增加。前段气泡的减少与压力排除气泡相关, 直至压力达到某压力区间内, 不出现气泡, 后端气泡的增加与过压倒吸气泡相关。该情况下, 存在气泡为零的压力窗口, 但D=0时, 该压力窗口不存在, 因为此时硅胶板无法将压力传递到组件边缘, 气泡无法完全排除。当压力大于压力窗口值的上限时, 同等压力下, 气泡严重程度随D的增大而增加, 说明组件边缘过压情况与D成正比。由此可知, D≥2 mm时, 存在层压压力窗口, 压力窗口上下限与D成反比。

2.3.2 小结

根据对层压工装与双玻光伏组件距离和高度差的研究发现, 若要达到消除残留气泡和内析气泡, 需选取合适规格的层压工装来匹配对应的双玻光伏组件, 否则无论如何调试都不能达到彻底消除气泡的问题。

3 结论

本文就双玻光伏组件层压工艺中所出现的边缘气泡问题, 开展了层压工装几何参数与层压工艺参数关于双玻光伏组件层压气泡良率的匹配性实验, 探讨层压工装几何参数对应下的层压工艺窗口, 得到结论如下:

1) 当h>H时, 不存在零气泡的层压工艺窗口。该情况下, 层压工装不能起到避免双玻光伏组件边缘过压的作用。

2) 当h=H时, 气泡为零的层压工艺窗口随着工装与组件之间距离D的减小而增大, 当D趋于零时, 层压工艺窗口达到最大。在上述情况下, 虽然可以寻找到大范围的层压工艺窗口, 但是距离D的减小, 会增加组件边缘胶膜与工装粘结后导致气泡无法排出的风险。

3) 当h<H时, 在2 mm≤D≤10 mm, 可以得到相应的气泡为零的层压工艺窗口, 但随着D的减小, 对应窗口下的层压压力也会相应增大, 存在导致电池片隐裂的风险。

综上所述, 层压工装的厚度H应控制在高于组件高度h约2 mm合适, 组件边缘距层压工装的距离D控制在5~10 mm时较为理想, 如此情况下, 双玻光伏组件的层压工艺窗口可以得到有效的控制, 既可避免边缘气泡的产生, 又不会出现因层压压力过大导致的电池片隐裂的现象。

原标题:双玻光伏组件边缘产生气泡?

上一篇:激光在光伏组件制造中的应用

-

中电光伏在韩国再开海外工厂2024-08-16

-

六月订单猛增 太阳能电池厂调涨售价2024-08-16

-

中欧太阳能争端或要“滚雪球”2024-08-16

-

印度打造太阳能火车 替代柴油2024-08-16

-

移动技术+太阳能给非洲带来变革2024-08-16

-

借鉴树根结构 日企开发出适用于光伏电站的简易斜桩基础2024-08-16

-

五月光伏产能达6.4GW创新高2024-08-16

-

上能集散式光伏逆变器再获殊荣,业内首款通过中国效率认证2024-08-16

-

分子石墨烯架构助力有机太阳能电池2024-08-16

-

【两会】关于落实分布式光伏电站发展的三方面建议2024-08-16

-

2015年我国各省光伏装机数据排名及分析2024-08-16

-

国家能源局要求推进风能开发 增强光伏扶贫力度2024-08-16

-

华北地区掀起的户用光伏潮,正泰为你打call2024-08-16

-

光伏新政突拉“电闸” 专家直言:呼吁撤销新政2024-08-16

-

2019年光伏发电电价预测浅析2024-08-16