国务院关于印发《2024—2025年节能降碳行动方案》的通知

详解电动汽车的电池管理系统(附案例分析)

详解电动汽车的电池管理系统(附案例分析) 由于汽车电气化的水平发展,乘用车用电池管理系统,未来可以在低压启动电池(12V&48V)和高压HEV电池(1kwh~1.5kwh)和PH

由于汽车电气化的水平发展,乘用车用电池管理系统,未来可以在低压启动电池(12V&48V)和高压HEV电池(1kwh~1.5kwh)和PHEV电池(4~18kwh)和BEV电池(20~85kwh)等电池系统里面看得到。低压系统和高压系统差异很大。电池系统差异在各个车厂和各个应用平台之间都比较大,各个企业有自己的风格,本文主要通过对不同厂家的产品做资料分析,根据各个车厂未来应用的内部的电池管理系统按照目前的模块化策略,来整合分析电池管理系统。应该说未来各家车厂设计理念的演变,使得高压电池系统是有一定的相似性的,这里主要叙述高压电池包里面的电池管理系统的一些情况。整篇文章将涵盖电池管理系统结构、集中式管理系统案例分析、分布式管理案例分析和产品设计的几点考虑几个部分。限于本人的水平和对案例的认知有限,难免有些偏差或者错误,在这里仅是抛砖引玉,请各位读者海涵。

第一部分 电池管理系统结构

电池管理系统有三种不同的构型,我们可以称为集中式管理系统、半分布式管理系统和分布式管理系统。

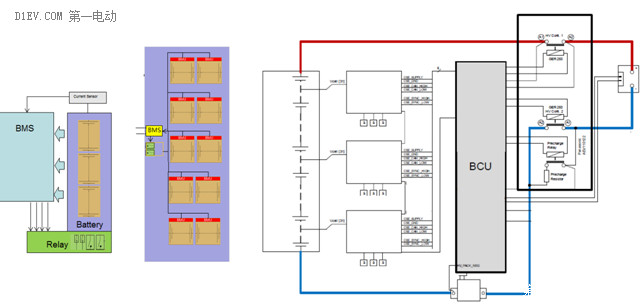

1)集中式管理系统(大BMS方式)这种管理架构,是将所有的采集单体电压&电压备份和温度的单元全部集中在一块BMS板上,由整车控制器直接控制继电器控制盒。大部分低压的HEV都是这样的结构,PHEV和EV典型的应用如LEAF、Cmax等。这样做的优点,是相对而言比较简单,成本较低,由于采集备份在同一块板上,之间的通信也简化了。缺点当然是很明显的,单体采样的线束比较长,导致采样导线的设计较为复杂,长线和短线在均衡的时候导致额外的电压压降;整个包的线束排布也比较麻烦一些,整块BMS所能支持的最高的通道也是有限的。这种方式成本低,但是适用性也比较差,性能有些地方没法保证,只能适用于较小的电池包。

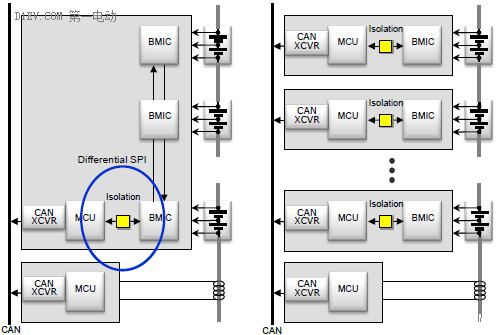

2)分布式管理系统(BMU+多个CSC方式)这种是将电池模组(模组和CSC一配一的方式)的功能独立分离,整个系统形成了CSC(单体管理单元)、BMU(电池管理控制器)、S-Box继电器控制器和整车控制器,三层两个网络的形式。典型的应用如德系的I3、I8、E-Golf和日系的IMIEV、Outlander和Model S。优点是可以将模组装配过程简化,采样线束固定起来相对容易,线束距离均匀,不存在压降不一的问题;如后面分析的那样,当电池包大了以后,这种模式就很有优势了。缺点是成本较高,如3所示,需要额外的MCU,独立的CAN总线支持将各个模块的信息整合发送给BMS,总线的电压信息对齐设计也相对复杂。这种方案系统成本最高,但是移植起来最方便,属于单价高开发成本低的典型,电池包可大可小。

3)半分布式管理系统(BMU+少量大CSC方式)简单一些来说,这就是两种模式的妥协,主要用于模组排布比较奇特的包上,典型的应用如Smart ED和Volt。这是一种是将电池管理的子单元做的大一些,采集较多的单体通道,这样做的好处是整个系统的部件较少,但是需要注意的是这种方式优势不太明显,主要是部件不少而且功能集中度也高一些,是三种方案里面成本较高的方案。

图1 三种电池管理系统架构

图2 部分主流车辆的管理系统划分

图3 分布式和集中式架构基本对比

可以说,如果将整车控制和电池管理系统的放在一起来看的话,整个功能分配会更加完整一些。当功能进行划分完毕之后,我们可以进一步对各个部件进行硬件和软件的定义。总的趋势变化

a)BMS+BMU 单元肯定会保留功能

· 单体相关的功能(电压、温度测量和备份、均衡)

· SOx的算法和功率限制

· 对VCU的通信

· 自身的诊断和少量的记录

·绝缘检测

34 首页 下一页 上一页 尾页上一篇:简析锂离子电池的十大“习性”