国务院关于印发《2024—2025年节能降碳行动方案》的通知

一种锂电池自动贴胶机控制系统的设计方案

一种锂电池自动贴胶机控制系统的设计方案 1.引言 随着国家对新能源汽车产业扶持的力度逐年加大,其核心能源领域-动力锂电池将进入行业发展的高速期。相对于传统能源电池,锂电池具有能

1.引言

随着国家对新能源汽车产业扶持的力度逐年加大,其核心能源领域-动力锂电池将进入行业发展的高速期。相对于传统能源电池,锂电池具有能量密度高、重量轻、使用寿命长、绿色环保、重复利用率高等特点。目前,制造锂电池主要采用两种制造工艺,一种是卷绕,另一种是叠片,而制造大容量的新能源锂电池往往采用叠片工艺。叠片锂电池的核心部件-电芯的最后一道工序就是贴胶。随着客户对产品的工艺水平、效率和质量的要求越来越高,传统的手动贴胶已经不能满足现代生产的要求,所以研究高效、自动的贴胶机是市场的迫切要求。本文着重介绍了一种基于PLC的锂电池自动贴胶机控制系统,并且对系统的硬件和软件设计进行了详细的阐述。

2.锂电池自动贴胶机的工作原理

锂电池自动贴胶机是具有自动取料、贴胶、短路检测和下料功能的全自动包装设备。

其工作原理是在自动叠片机生产锂电池电芯的同时,进行自动备胶带工作。该工序涉及到的具体步骤是压胶、夹胶、拉胶、切胶和真空吸附五个过程。待叠片机生产出锂电池电芯之后,取电芯机械手把叠片台上的电芯取出,并且通过丝杆传送到贴胶机下进行贴胶。由于叠片工艺生产的电池体积比较大,贴一道胶带往往达不到紧固电芯的目的,所以这里设计了贴三道胶工序。每贴一道胶之后,电芯移动一段距离(该距离可以通过触摸屏设置),同时自动贴胶机进行备胶带工作,等备胶带工作完毕和取电芯机械手停止之后,进行贴胶工序,这样反复三次。每贴一次胶,通过光电颜色传感器检测胶带是否贴上,如果贴胶带正常,则进行下一道工序,如果贴胶带不正常,则返回上一个贴胶位重新贴胶。贴胶带工序完成之后,取电芯机械手运送贴好胶带的电芯到短路测试位,用短路测试仪进行短路测试,如果合格则运送到下料传送带下料,如果不合格则运送到废料箱下料。

3.电气系统的硬件设计

3.1 PLC选型

在自动贴胶机电控部分设计中,考虑到贴胶机的工序多,运行复杂,而PLC具有可靠性高、控制功能强、编程方便、易操作等优点,因此本文作者采用可编程逻辑控制器作为其核心控制部件。该控制系统采用日本欧姆龙公司生产的SYSMAC CP1H-XA40DT-D型号的PLC,该PLC的CPU单元本体采用DC24V电源,DC24V输入,晶体管漏极输出,内置输入24点、输出16点,并且可实现高速计数器4轴、脉冲输出4轴。基本指令每步0.1微秒,程序容量最大20K步,指令种类约400种,是一种功能强大的小型整体式PLC.由于其结构紧凑,功能强大以及性价比较高等特点,非常适合本系统的设计要求。

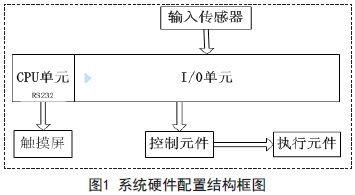

3.2 硬件配置

系统的硬件配置结构框图如图1所示,包括CPU单元、输入(光电位置开关和贴胶有无检测传感器)、操作面板(触摸屏和指示灯)、控制元件(伺服驱动器和电磁阀)、执行部件(伺服电机、直流电机、气缸)等几部分组成。取电芯电机设置左限位、右限位和原点;拉胶气缸、切胶气缸和贴胶气缸各有两个光电位置开关用来检测气缸是否到位;贴胶有无检测传感器检测每次贴胶的胶带是否贴在电芯上。触摸屏作为设备控制的操作界面,接受来自操作人员的操作指令并指示设备的运行状态,PLC和触摸屏之间通过RS232通信电缆进行通信。取电芯电机采用伺服电机,通过伺服驱动器控制;下料电机采用直流电机;电磁阀采用两位五通的电磁阀来控制气缸的进退。

3.3 输入输出点的分配

自动贴胶机的生产过程是由取料、贴胶、短路检测、下料等几部分组成的。自动贴胶机的PLC输入信号包括启动、停止(做完一个循环停止)、急停、取电芯电机前限、取电芯电机原点、取电芯电机后限、取电芯电机报警、贴胶好坏检测、短路检测、拉胶气缸出限、拉胶气缸回限、切胶气缸出限、切胶气缸回限、贴胶气缸出限、贴胶气缸回限。输出信号包括取电芯电机正转、取电芯电机反转、下料电机正转、下料电机反转、取电芯气缸电磁阀、压胶带气缸电磁阀、夹胶带气缸电磁阀、拉胶带气缸电磁阀、切胶带气缸电磁阀、胶带真空电磁阀、贴胶带真空电磁阀、短路检测气缸电磁阀。

首页 下一页 上一页 尾页