国务院关于印发《2024—2025年节能降碳行动方案》的通知

高质量风电叶片用RTM工艺技术解析

高质量风电叶片用RTM工艺技术解析 目前,国外制造的高质量复合材料风电叶片往往采用RIM、RTM、缠绕及预浸料热压成型工艺。其中RIM工艺投资较大,适宜中小尺寸风电叶片的大批量生

目前,国外制造的高质量复合材料风电叶片往往采用RIM、RTM、缠绕及预浸料热压成型工艺。其中RIM工艺投资较大,适宜中小尺寸风电叶片的大批量生产;RTM工艺适宜中小尺寸风电叶片的中等批量生产;缠绕及预浸料/热压工艺适宜大型风电叶片批量生产。

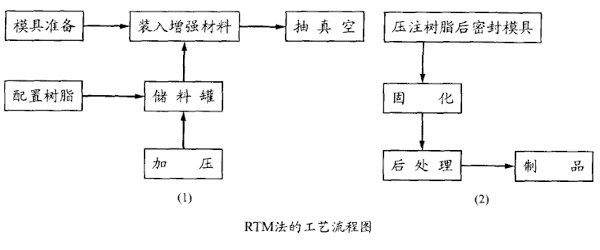

RTM法的原理是将一个耐压的密闭模腔内先填满纤维增强材料,再用压力将液态树脂注入模腔,使其浸透增强纤维,然后固化成型。其工艺流程图如下。

其主要特点有闭模成型,产品尺寸和外型精度高,适合成型高质量的复合材料整体构件;初期投资小;制品表面光洁度高;成型效率高,适合成型产能为20000件/a左右的复合材料制品;环境污染小。

由此可看出,RTM工艺属于半机械化的复合材料成型工艺,工人只需将设计好的“干纤维预成型体”放到模具中并合,随后的工作则完全靠模具和注射系统来完成,没有任何树脂的暴露。此种工艺对工人的技术水平和环境的要求远远低于手糊工艺,并可有效地控制产品质量。

RTM工艺采用的闭模成型法特别适用于一次成型整体的风电叶片,而无需二次粘接。与手糊工艺相比,不但节约了粘接工艺的各种工装设备,而且节约了工作时间,提高了生产效率,降低了生产成本。由于采用了低粘度树脂浸润纤维以及采用加温固化工艺,也可大大提高了复合材料的质量和生产效率。用RTM工艺制造的风电叶片可较少的依赖工人的技术水平,工艺质量仅仅取决于确定好的工艺参数,产品质量易于保证,废品率低。

RTM工艺的技术含量高于手糊工艺。无论是模具设计和制造、增强材料的设计和铺放、树脂类型的选择与改性、工艺参数的确定与实施,都需要在产品生产前通过计算机模拟分析和实验验证来确定,从而有效保证质量的一致性,这对生产风电叶片这样的动部件十分重要。

-

英国风能发电量创新高2024-08-16

-

合肥首个风能发电项目获核准2024-08-16

-

生物质成型燃料在京遇冷引争论2024-08-16

-

韩文科:发展太阳能及风能发电并网2024-08-16

-

生物质成型燃料缘何遭弃2024-08-16

-

中科院物理所等开发出可产业化晶硅倒金字塔制绒新工艺2024-08-16

-

德发明太阳能电解水制氢新工艺2024-08-16

-

真空树脂导入工艺在风电机罩制造中的应用2018-09-04

-

发电机叶片工艺介绍2018-09-04

-

风机叶片材料、设计与工艺简介2018-09-04

-

【干货】起底石墨提纯5大工艺及进展2018-09-04

-

风电叶片真空灌注成型工艺技术研究2018-09-04

-

细数动力电池焊接的几大工艺难点2018-09-04

-

复合材料风机叶片发展现状及成型工艺进展2018-09-04

-

工控机ARK在风能发电中的应用2018-09-04