国务院关于印发《2024—2025年节能降碳行动方案》的通知

锂离子电池隔膜材料的研究进展

锂离子电池隔膜材料的研究进展摘要本文就当前锂离子电池研究中的热点问题──隔膜材料,综述了其主要作用及性能、国内外研究与发展现状。重点探讨了隔膜的制备方法,对干法和湿法的原理、工艺及

摘要本文就当前锂离子电池研究中的热点问题──隔膜材料,综述了其主要作用及性能、国内外研究与发展现状。重点探讨了隔膜的制备方法,对干法和湿法的原理、工艺及所制得的隔膜性能上的区别进行了详细的阐述,同时简单介绍了隔膜的改性研究现状和新型电池隔膜的发展,最后对电池隔膜的未来发展前景做出了预测。

1引言

在锂离子电池的结构中,隔膜是关键的内层组件之一。隔膜的性能决定了电池的界面结构、内阻等,直接影响到电池的容量、循环以及安全性能等特性。性能优异的隔膜对提高电池的综合性能具有重要的作用。

隔膜技术难点在于造孔的工程技术以及基体材料制备。其中造孔的工程技术包括隔膜造孔工艺、生产设备以及产品稳定性。基体材料制备包括聚丙烯、聚乙烯材料和添加剂的制备和改性技术。造孔工程技术的难点主要体现在空隙率不够、厚度不均、强度差等方面。本文主要比较了不同工艺制备的隔膜性能。

2锂离子电池隔膜制备方法

聚乙烯(PE)、聚丙烯(PP)微孔膜具有较高孔隙率、较低的电阻、较高的抗撕裂强度、较好的抗酸碱能力、良好的弹性及对非质子溶剂的保持性能,因此锂离子电池研究开发初期用其作为隔膜材料。目前市场化的锂离子电池隔膜主要有单层PE、单层PP、3层PP/PE/PP复合膜。锂离子电池隔膜按照制备工艺的不同可分为干法和湿法两大类,其隔膜微孔的成孔机理不同[1~2]。

2.1干法工艺

干法是将聚烯烃树脂熔融、挤压、吹膜制成结晶性聚合物薄膜,经过结晶化处理、退火后,得到高度取向的多层结构,在高温下进一步拉伸,将结晶界面进行剥离,形成多孔结构,可以增加薄膜的孔径。干法按拉伸方向不同可分为干法单向拉伸和双向拉伸。

干法单向拉伸工艺是通过硬弹性纤维的方法,制备出低结晶度的高取向PE或PP隔膜,再高温退火获得高结晶度的取向薄膜。这种薄膜先在低温下进行拉伸形成银纹等缺陷,然后在高温下使缺陷拉开,形成微孔。目前美国Celgard公司、日本宇部公司均采用此种工艺生产单层PE、PP以及3层PP/PE/PP复合膜。该工艺生产的隔膜具有扁长的微孔结构,由于只进行单向拉伸,隔膜的横向强度比较差,但横向几乎没有热收缩。

干法双向拉伸工艺是中科院化学研究所20世纪90年代初开发的具有自主知识产权的工艺[3]。通过在PP中加入具有成核作用的β晶型改进剂,利用PP不同相态间密度的差异,在拉伸过程中发生晶型转变形成微孔。与单向拉伸相比,其在横向方向的强度有所提高,而且可以根据隔膜对强度的要求,适当的改变横向和纵向的拉伸比来获得所需性能,同时双向拉伸所得的微孔的孔径更加均匀,透气性更好。S.W.Lee等[4]采用干法双向拉伸技术,制备了亚微米级孔径的微孔PP隔膜,其微孔具有很好的力学性能和渗透性能,平均孔隙率为30%~40%,平均孔径为0.05μm。采用双向拉伸制成的隔膜的微孔外形基本上是圆形的,即有很好的渗透性和力学性能,孔径更加均匀。干法拉伸工艺较简单,且无污染,是锂离子电池隔膜制备的常用方法,但该工艺存在孔径及孔隙率较难控制,拉伸比较小,只有约1~3,同时低温拉伸时容易导致隔膜穿孔,产品不能做得很薄。

2.2湿法工艺

湿法又称相分离法或热致相分离法,将液态烃或一些小分子物质与聚烯烃树脂混合,加热熔融后,形成均匀的混合物,然后降温进行相分离,压制得膜片,再将膜片加热至接近熔点温度,进行双向拉伸使分子链取向,最后保温一定时间,用易挥发物质洗脱残留的溶剂,可制备出相互贯通的微孔膜材料,此方法适用的材料范围广。采用该法的公司有日本的旭化成、东然、日东以及美国的Entek等[5]。用湿法双向拉伸方法生产的隔膜孔径范围处于相微观界面的尺寸数量级,比较小而均匀。双向的拉伸比均可达到5~7,因而隔膜性能呈现各向同性,横向拉伸强度高,穿刺强度大,正常的工艺流程不会造成穿孔,产品可以做得更薄,使电池能量密度更高。

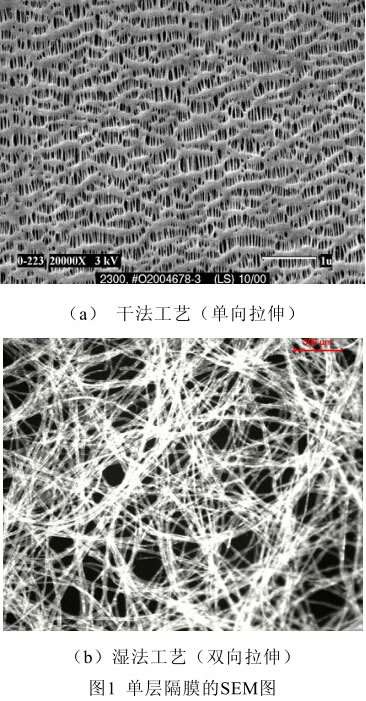

由图1可以清晰看到干法与湿法制得的电池隔膜的表面形态、孔径和分布都有很大的不同。湿法工艺可以得到复杂的三维纤维状结构的孔,孔的曲折度相对较高,而干法工艺是拉伸成孔,因此空隙狭长,成扁圆形,孔曲折度较低。