国务院关于印发《2024—2025年节能降碳行动方案》的通知

如何从源头掌控电动汽车锂电池的安全与精准

如何从源头掌控电动汽车锂电池的安全与精准 在锂电池生产环节中,评定电池容量和性能是其中一个非常重要的环节。从主要用于手机、摄像机、混合动力汽车中的低容量(< 10A),到用于电脑

在锂电池生产环节中,评定电池容量和性能是其中一个非常重要的环节。从主要用于手机、摄像机、混合动力汽车中的低容量(< 10A),到用于电脑、电动摩托车、电动汽车的中容量(10A-30A),再到用于电动汽车(30A-120A)的高容量锂离子电池,无一例外,都需要进行测试才能出厂使用。

根据ADI公司亚太区精密仪器业务部系统应用工程师李强的介绍,目前业界最常见的做法是对小容量电池采用线性测试设备进行测试,尽管效率低下,精准度也不高,但还是可以接受的。但如果把这种测试设备也同样用于高容量电池测试,那就会在充电阶段消耗大量功率,导致效率低下,而且会给设备硬件设计带来相当严重的热问题。

为此,ADI在专为低、中、高三种容量锂电池分容化成设备制定的AD8450/1精密模拟前端与控制器以及ADP1972降压/升压PWM控制器中,摒弃了以往将电池能量放电至阻性负载的线性架构,转而通过使用PWM控制器提供电流,并将其引导回电网或对其他电池充电,实现了高效环保的目的。

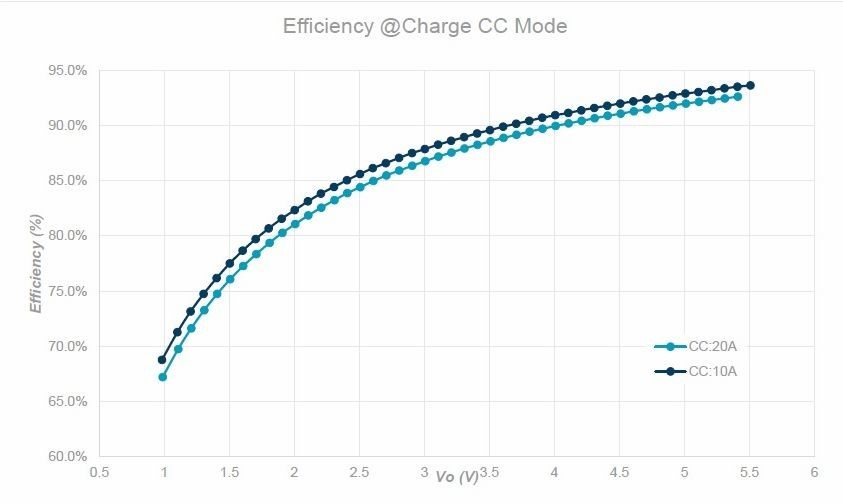

测试数据显示,充电模式下,在当电压为3.5V时,20A的效率值为88%,10A的效率值为90%;而在放电模式下,在当电压为3V时,20A的效率值为89%,10A的效率值为92%。除了效率,锂电池企业更关心的是成本和可靠性。李强说,市场上锂电池测试方案也有分立器件组合方案,可能会用到十个以上的器件。而ADI这套解决方案只用到了AD8450/1和ADP1972两颗芯片,高度集成,设计尺寸大大减小。并且通过将开关频率提高到300KHz、在多个通道间共享成本更低的高精度DAC和ADC、在通道间加入相移同步可减少输入滤波等做法,降低了总系统成本。同时,ADI还为用户提供设计工具和全部参考设计,最大程度降低开发成本和设计难度,缩短开发周期。

首页 下一页 上一页 尾页上一篇:风电叶片真空灌注成型工艺技术研究