国务院关于印发《2024—2025年节能降碳行动方案》的通知

多晶硅铸锭炉生产工艺控制技术和设备组成

多晶硅铸锭炉生产工艺控制技术和设备组成:摘要:多晶硅铸锭炉是多晶硅制造的关键设备之一,其工艺流程的稳定性、设备控制的稳定性和先进性直接关系到是否能够生产出合格的硅锭,而合格的硅锭直

:摘要:多晶硅铸锭炉是多晶硅制造的关键设备之一,其工艺流程的稳定性、设备控制的稳定性和先进性直接关系到是否能够生产出合格的硅锭,而合格的硅锭直接决定着硅片制成的电池的光电转换效率。因此,详细地介绍了多晶硅铸锭炉的生产工艺,并主要对抽真空系统,压力控制系统、加热系统、测温系统、保温层升降系统等设备组成展开分析,探讨了控制系统的硬件控制结构、软件流程以及在设计时体现出的独到的设计理念和创新性。

引言

在世界能源形势日益严峻的当下,太阳能光伏产业得到了迅速的发展。硅是太阳能电池重要的化学组成,多晶硅铸锭炉可以通过熔融和定向长晶凝固技术对硅进行调整和切片,使其成为符合太阳能电池生产要求的材料。完善的生产工艺控制系统和科学的设备组成使得多晶硅铸锭炉可以保证较高的可靠性和稳定性。

1、多晶硅铸锭炉生产工艺

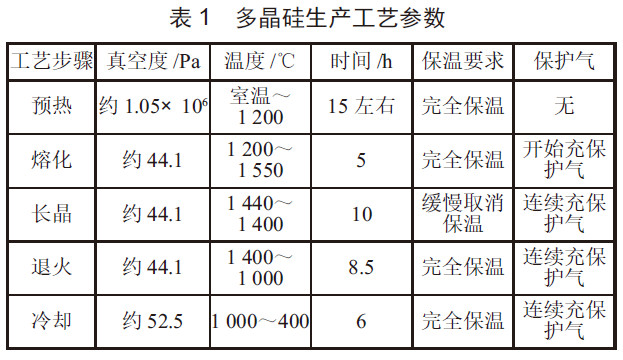

多晶硅铸锭炉的生产工艺是将热交换法和布里曼法进行了结合,硅在铸锭炉内发生结晶,硅锭生产加热过程中底部的隔热层和炉的保温层确保了严密的闭合状态,从而避免了硅锭生产热量的外泄和温度的不均衡造成的硅锭受热不均衡,为硅锭长晶创造了良好的环境。当铸锭炉内的硅锭出现结晶情况时,开始向炉内充入保护器,在保持熔融硅原料的坩埚位置不变的情况下将保温层进行升高,这时保温层与隔热层之间会出现缝隙,坩埚底部的热量便会通过这个空隙散发出去,炉壁和气体这样的热量置换使得坩埚底部的温度逐渐降低,已经完成结晶的材料便会从加热区离开,但是熔融的硅液体却不会离开,使得硅锭结晶过程中固体和液体的界面形成了较为稳定的温度梯度。铸锭炉生产工艺的特点表现为液相温度梯度与常数接近和硅锭生长速度可调节。铸锭炉生产工艺加工既可以是方形的多晶硅材料也可以是大型硅锭。铸锭炉多晶硅生产总体耗电量较低,且对于原料纯度要求较为宽松,多晶硅的生产效率较高,而且使用这种硅片的电池太阳能转换的效率也十分出色。在大规模工业化生产模式下,业内对多晶硅生产工艺流程和各个环节的参数进行了统一的规定。多晶硅的生产工艺可以分为预热、熔化、长晶、退火和冷却五个步骤,工艺参数如表1所示。

2、多晶硅铸锭炉设备组成

2.1、抽真空系统

多晶硅的加工工艺对于真空度的要求较高,抽真空系统的作用就是保持硅锭可以在真空状态下得到处理。不同的工艺环节对于真空度的要求存在较大的差异,抽真空系统需要对炉内的压力和真空状态进行控制和调整。多晶硅铸锭炉抽真空系统除了有基础的抽气设备之外还设置了压力检测装置,确保炉内压力在合适的范围之内,为多晶硅硅锭的生长提供良好的气氛。铸锭炉抽真空系统的具体设备有罗茨泵、比例阀旁路抽气系统和机械泵[1]。

2.2、压力控制系统

根据多晶硅生产工艺的要求铸锭炉设置了压力控制系统,负责对炉内的压力进行调控,确保硅锭在特定时间段内可以处于适当的压力环境中。压力控制系统的调控需要结合长晶的实际状况,对硅锭实时分析信息是压力控制系统工作的基本判断依据。

2.3、加热系统

温度可以说是多晶硅生产中最为关键的工艺参数,因而加热系统也就显得尤为重要。铸锭炉采用加热体来实现对环境和规定原料的加热,这些加热体全部由中央处理器进行统一的控制,在加工过程中将硅锭生产各个阶段对于温度的要求输入系统作为设定值,加热系统可以对炉内温度进行精确的控制,确保硅锭有适宜的温度来长晶。

2.4、测温系统

测温系统得到的信息数据可以为加热系统提供依据,测温系统可以对铸锭炉内硅锭长晶过程的温度变化情况进行检测和实时分析,并将实际的温度参数与设定值进行比较,当出现参数误差时可以及时进行调整,为多晶硅硅锭生产提供适宜的环境。

2.5、保温层升降系统

保温层升降系统的工作效果会对铸锭炉内硅锭的长晶速度产生显著的影响,为了提高生产效率确保硅锭的长晶速度和成品质量保温层并将系统所使用的机械设备必须具有较高的精确性。铸锭炉的保温层升降系统通过精密的机械来实现对系统升降时间和速度的控制,确保硅锭晶核优良,为高效的太阳能光伏电池光电转化提供保障[2]。

3、多晶硅铸锭炉控制系统

3.1、控制系统硬件结构组成

多晶硅铸锭炉的生产规模较大且生产工艺控制较为复杂,为了确保生产质量和控制系统成效需要有强大的计算机控制系统来进行统一的管理和汇总。分布式现场总线控制系统是目前十分常用的多晶硅铸锭炉控制系统,主要包括现场控制器、控制单元、中央处理器和执行机构四个部分组成。该控制系统的硬件结构可以实现通讯冗余,控制器冗余,因而故障的发生几率也可以得到有效的控制。铸锭炉的现场控制器和中央处理器之间通过以太网实现连接,总控制台向中央控制器发出指令,中央控制器再将接受到的指令接着传递给现场控制器,根据现场控制器发回的实际情况再向执行机构下达动作指令。分布式总线控制系统的应用为全自动化的多晶硅生产提供了基础。

3.2、控制系统软件控制流程

硬件系统相适应的控制软件和控制程序可以实现控制参数的优化和控制精度的提高,多晶硅铸锭炉的软件控制系统主要包括工艺配方编辑系统和长晶状况实时分析判断系统两大部分。其中工艺配方编辑系统为技术和管理人员提供了更为便捷的工艺配方编辑和处理方法,从而及时发现配方中存在的不足并加以改正。长晶状况实时分析判断系统可以对铸锭炉内硅锭的长晶参数进行实时分析判断,并对存在误差的参数进行及时的调整,为其他控制系统的工作提供依据,这也是多晶硅铸锭炉设备控制的核心部分。预热阶段对坩埚内硅料加热的同时将空气中的有害气体排出,避免其对硅料产生不良影响。长晶状况实时分析判断系统可以在熔化阶段将传感器传回的硅料状况进行分析,为技术人员的操作提供指示。退火阶段通过对恒温场温度的分析采取合适的温度下降速度,避免过快降温对硅锭造成负面作用。冷却阶段控制硅锭进行自然降温,最后硅锭出炉,该软件系统的工作完毕。

4、结语

多晶硅铸锭炉已经成为太阳能光伏产业发展的重要设备,加强其生产工艺控制技术和设备组成情况的研究有利于提高铸锭炉的生产水平,促进硅片生产质量的提高和太阳能光伏电池制造水平的进步。我国自主研发的多晶硅铸锭炉早在2008就已经问世,并且在实践中得到了很好的应用效果。

原标题:多晶硅铸锭炉生产工艺控制技术和设备组成

-

中电光伏海外产能持续扩大2024-08-16

-

加拿大公布对华光伏双反调查终裁结果2024-08-16

-

中电光伏在韩国再开海外工厂2024-08-16

-

六月订单猛增 太阳能电池厂调涨售价2024-08-16

-

中欧太阳能争端或要“滚雪球”2024-08-16

-

印度打造太阳能火车 替代柴油2024-08-16

-

移动技术+太阳能给非洲带来变革2024-08-16

-

借鉴树根结构 日企开发出适用于光伏电站的简易斜桩基础2024-08-16

-

五月光伏产能达6.4GW创新高2024-08-16

-

上能集散式光伏逆变器再获殊荣,业内首款通过中国效率认证2024-08-16

-

分子石墨烯架构助力有机太阳能电池2024-08-16

-

【两会】关于落实分布式光伏电站发展的三方面建议2024-08-16

-

2015年我国各省光伏装机数据排名及分析2024-08-16

-

国家能源局要求推进风能开发 增强光伏扶贫力度2024-08-16

-

华北地区掀起的户用光伏潮,正泰为你打call2024-08-16