国务院关于印发《2024—2025年节能降碳行动方案》的通知

光伏电站的精细化运维:低效单元的分析和治理

光伏电站的精细化运维:低效单元的分析和治理由于光伏电站组件和组串数量庞大,电站在实际运行过程中,由于组件本身质量问题、恶劣环境影响、前期设计施工缺陷等因素,各个组串逆变器或汇流箱发

由于光伏电站组件和组串数量庞大,电站在实际运行过程中,由于组件本身质量问题、恶劣环境影响、前期设计施工缺陷等因素,各个组串逆变器或汇流箱发电单元不可避免会存在低效发电的现象,低效发电单元的查找、分析和解决对于电站的发电量提升具有非常重要的意义,为了推动行业内光伏电站运维人员对低效单元的关注,本文主要思想是基于O2O运维理念,引导运维人员有效利用集中监控系统进行线上分析和线下诊断,能够开展低效单元的查找和分析处理工作。

低效发电单元特征和排查思路

■低效发电单元由某组串的组件固定属性决定的,即某组串存在低效组件或存在低功率混装组件后,该组串对应的逆变器连续若干天的发电量或发电小时数同正常组串相比较会一直偏低,一般不会存在忽高忽低的现象。

■组串低效运行环境因素、施工因素、设计因素、朝向问题、电网限电、其他等。

在查找低效组串之前,运维人员需对电站基本情况非常熟悉,如电站装机容量、逆变器型号、逆变器的接入组串数量、每一串的组件数量、组件规格等。对于使用组串式逆变器的电站,需先对该所有逆变器进行分析,查找低效逆变器发电单元。为快速定位低效单元,这里以组串式逆变器或直流汇流箱作为一个初步排查单元,再通过现场核实或其他诊断方法,锁定到某个组串支路或组件。当然,该思路也适用于使用汇流箱的集中式电站,以下的思路和方法不一定要照搬,在现场巡检也可以根据自己的经验来判断,虽然查找的过程因人而异,采取不同的方法而得到相同的结果也是认可的。

通过数据分析和现场勘查来分析逆变器低效发电的简单思路

1)第一步利用后台分析各个逆变器的容量是否和实际容量一致,对于不一致的情况需要重新进行配置,导出各个逆变器近一个月左右的的日有效发电小时数数据(需要根据实际的逆变器方阵容量进行计算,以防错误的结果带来误判,这一点非常重要,每个电站都应编制组串容量信息表,即组串逆变器编号、接入组串数量,组件串联数、组件功率等级等,一定要和现场一一核实),判断存在低效的逆变器,原始数据需保存。

2)第二锁定低效组串或组件①通过在监控系统、离散率分析、电流对标分析等线上诊断。②如果不通过后台系统,也可以按照自己的思路,跳过线上离散率分析等,直接通过现场排查来分析引起逆变器低效发电的原因。

3)第三根据第二步现场诊断周边环境,必要时进行电压电流测试,分析原因(从内因和外因入手),进行相关记录(拍照)。

4)第四提出解决措施及评估可操作性,根据可行的措施,对低效组串进行整改,做好相应的记录。

对于集中式逆变器的电站,可通过以下方法

1)以集中式逆变器为分析单元,通过连续一个月的逆变器发电小时数分析存在低效的逆变器单元。

2)对于低效逆变器单元,导出历史5分钟支路电流数据,使用组串电流离散率分析。重点关注离散率较大的组串。倘若离散率正常,但是该汇流箱的支路整体电流偏低的(通过下文的电流对标法),这种情况需要现场核实具体原因,支路组件低效的可能性较大。

对于存在限电的西部电站,当光伏出力超过了省调下发的计划出力时段,不建议进行数据分析。此时限电造成的因素很难排除。因此需要等到辐照度较好时段,光伏出力小于AGC计划出力值时,进行分析或通过查询历史发电数据,选择全天限电比例非常小的时段进行分析。

低效组串或组件位置锁定方法

1线上诊断方法

线上诊断目的是对电站的低效发电单元(组件或组串)进行初步分析并筛选,特别是发电小时数比较方法,而组串电流离散率分析、电流对标等方法需要运维人员具备一定的大数据分析能力。运维人员可通过线下诊断来判断,可能需要辅以一定的测试手段(如万用表、钳形表等测试工具),或通过查看组串周边环境,是否存在阴影遮挡等进行确认,分析低效的原因。

1.1 监控系统瞬时分析

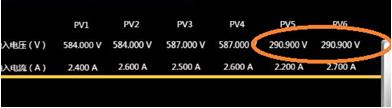

如图1所示为某子阵逆变器,从图可知,第5支路、第6支路存在工作电压偏低,电压值仅290V作用,正常支路的电压为587V作用,但是电流基本和其余支路一致。这种情况下,运维人员需要携带万用表、钳形表等工具到现场检查此两路支路存在的问题。

图1 后台某电站组串逆变器各路电流电压显示值

1.2 离散率分析

利用后台管理系统将低效逆变器的各路支路电流、电压等数据同正常的逆变器进行比较,查找电流或电压较低的组串。以某电站为例,如某方阵逆变器发电小时数最低,需要分析组串电流离散率。电流离散率的分析最好选择晴天,即辐照度较好的天气。因为阴雨天,组串电流较小,组串之间的差异很难反映出来。如通过观察该逆变器每一路的电流数据,发现1500-1800时段,第2路电流偏低,因此可将问题锁定到第2支路,需要记下该逆变器的组串编号,待到现场核查,心里面需要有一个预判。按照经验,如果组串的电流在中午辐照较好时段是正常值,而在下午时段较低,有可能是由于遮挡引起。(如果我们能通过监控系统的实时数据发现问题,这样最好,现场就仅仅核查下就可以了,工作开展就有针对性了。如果后台实时监控数据无法判断,就可到现场去排查)。

1.3 电流对标分析

如果从离散率分析无法锁定某个组串的时候,我们需要进一步分析发电小时数偏低是否是因为组串电流整体偏低引起。如果逆变器对应的组串整体电流偏低,那么组串电流离散率就可能是正常的,单从离散率判断就有失偏颇;即离散率正常的不一定就没有问题,离散率不正常的就一定有问题,这一点需要运维人员注意。

电流对标的目的就是从组串的实际特性出发,发现实际真正存在问题的组串。一般情况下,我们需要寻找辐照度比较稳定的日期或时段。如果辐照度不稳定,忽高忽低,对我们的分析会带来影响,主要是担心辐照变化较快时,组串逆变器的实际跟踪响应精度有差异,得到的输出电流不一定能反映实际辐照下的输出电流,这样会对我们的判断带来影响。电流对标的前提是组串之间的组件型号必须一致,高功率的组件相对低功率的组件输出电流要大一些,但是它们的等级不同,无法形成对比。实际分析时将平均电流比较低的组串逆变器和电流比较高的组串逆变器形成对比。如果发现偏差较大,就需要调取组串容量信息表,核查该组串采用的组件功率,如果电流偏低是因为采用低功率的组件引起,就注明一下,如果采用的组件型号和高电流的组件型号一致,那么就说明了低电流的组串是存在一定问题的,需要我们到现场核实。

1.4 线上诊断小结

1)核实系统后台逆变器容量是否存在问题。如果无误,按后台自动计算的发电小时数。如果系统后台容量错误,需要按实际的逆变器容量计算发电小时数。

2)从系统后台导出各个逆变器近一个月的发电小时数(如果容量不正确,按实际容量计算),从小到大进行排名,筛选小时数排名最靠前的逆变器。

3)线上初步诊断选择辐照较好的天气,导出低效逆变器5分钟历史数据(主要是组串各支路电流),得到各支路的电流离散率。如果离散率正常,说明该逆变器组串支路整体电流偏低,可以用上文介绍的电流对标法进行确认。

2线下诊断方法

1.1 查看周边环境

主要查看该组串逆变器对应的组串是否存在外在环境的影响,如阴影遮挡、灰尘遮蔽、杂草、铁塔、电线杆等。对于山地光伏电站,查看该组串是否处于山坳中,组串的朝向是否正南,组串的安装倾角是否和其他组串一致,并积极拍照留存。

1.2 测试组串或组件

线上后台系统诊断出来的电流偏低组串,用钳形表测试的电流值可能会和后台存在偏差。查看光伏组件是否受损,如组件玻璃面、组件内部电池是否碎裂、接线盒、光伏线缆绝缘等。查看组串接线是否错误,接线错误很可能会导致某组串电压偏低。用钳形电流表测试组串逆变器对应组串的各支路工作电流,同时测试发电较好的逆变器作为对标,记录测试的组串编号和其测试数据用于后续分析。若有红外热像仪,可检测是否存在热斑组件、开路电压是否正常、组件接线盒旁路二极管发热是否严重等。

3低效处理措施

■组串MPPT接线优化目前组串优化器,一般是两路组串一个MPPT,查看逆变器输入端的光伏电缆是否留有余量,如果有余量,因此可将低效的组串放入同一个MPPT。尤其是对于未接满组串的逆变器而言,要充分利空余接线端子。必要的情况下,需要使用光伏电缆和MC4连接头连接组串。

■草木遮挡问题对于南方地区,在雨季时段,草木茂盛,方阵周边出现大面积杂草,此时需要重点关注,合理调整我们的排查重点,制定适宜的除草计划。在日常巡检发现某组件存在零星的杂草遮挡时,需要立即清除。另外除草工具及时配备,出现磨损及时更换,除草时注意人身安全。

■更改接线方式对于竖装双排安装的支架类型,传统的U型接线存在的弊端会使得整个支架的光伏组件受到前排方阵的阴影遮挡损失,特别是冬季,遮挡影响更大。因此可将接线方式改成“一”字形,即相邻的支架上排组件相互串联成一个组串,下排组件连成一个组串,需要准备足够的线缆和MC4连接头。

■加装功率优化器需要各个电站统计可安装功率优化器的组串或组件单元,主要是高大铁塔、电线杆、组件左右前后遮挡、女儿墙遮挡(分布式电站)、综合楼遮挡部分组件、树木遮挡(在树木无法砍伐的情况下)等阴影遮挡,统计遮挡所能影响到的组件数量。

4低效处理案例介绍

如图2为某山地光伏电站,其组件纵向双排安装并采用了C型接线方式,山地光伏电站的设计相对于传统的荒漠电站是有一定挑战的。由于地势起伏不定,坡面的方位角和坡角也不尽相同,组件前后左右无遮挡间距是难以兼顾到方方面面,特别是复杂的山地,坡面种类可能有十几种,甚至二十多种之多。某些区域的前后距离可能过小,那么前排对后排产生了一定的阴影遮挡,尤其是冬季、初春等太阳高度角较低的时段。从运维层面而言,无论是先天性的设计和施工不足、还是外界的遮挡影响,传统的C型接线方式存在一定的缺陷。

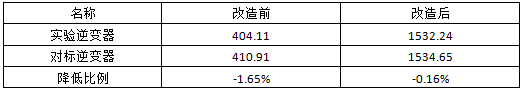

表1所示,在改造前,对逆变器的日发电量数据进行统计分析,时间跨度长达5个多月,我们发现,实验逆变器比对标逆变器发电小时数差异约-1.65%,鉴于其下排组件易受到一定程度的遮挡影响,经过评估后,对其进行了接线方式的精细化改造。而改造后,该逆变器的发电小时数差异则降为-0.16%,发电量提升幅度达1.5%左右。单台组串逆变器改造后平均每天提升发电小时数0.05h,折合发电量1.82度,全年提升665度电,即单台逆变器全年的发电小时数提升20h。如果阵列前后自阴影遮挡或其他障碍物遮挡的程度越大,可提升的空间就越大,虽然该数字对于单台逆变器而言,可能是微小的,但是如果电站的逆变器数量达到1000台,那么每天可提升的电量会预计达到1000度电以上,一年就是36万度以上。

表1 逆变器改造前后发电小时数对比

5小结

光伏电站的低效单元分析和处理是一个长期工作,属于精细化管理和运维范畴,而传统的粗放式运维和管理模式对于低效的分析处理将是一个很大的挑战,因此低效单元的分析和处理离不开智能化监控系统和数据分析处理平台。文中从低效的定义、低效的种类以及组串逆变器、集中逆变器等不同类型的电站如何去查找分析低效单元进行了详细的阐述,并在最后通过典型案例进行了经济效益评估,希望通过本文能够给国内的电站专业化运维起到抛砖引玉的作用。

(注本文内容属于原创文章,代表个人经验观点,未经作者允许,自媒体和相关人员严禁对部分或全部内容进行抄袭和同义编辑用于个人表述,严禁使用文中观点和内容用于其他用途)。

作者陈建国

-

中电光伏海外产能持续扩大2024-08-16

-

加拿大公布对华光伏双反调查终裁结果2024-08-16

-

中电光伏在韩国再开海外工厂2024-08-16

-

六月订单猛增 太阳能电池厂调涨售价2024-08-16

-

中欧太阳能争端或要“滚雪球”2024-08-16

-

印度打造太阳能火车 替代柴油2024-08-16

-

移动技术+太阳能给非洲带来变革2024-08-16

-

借鉴树根结构 日企开发出适用于光伏电站的简易斜桩基础2024-08-16

-

五月光伏产能达6.4GW创新高2024-08-16

-

上能集散式光伏逆变器再获殊荣,业内首款通过中国效率认证2024-08-16

-

分子石墨烯架构助力有机太阳能电池2024-08-16

-

【两会】关于落实分布式光伏电站发展的三方面建议2024-08-16

-

2015年我国各省光伏装机数据排名及分析2024-08-16

-

国家能源局要求推进风能开发 增强光伏扶贫力度2024-08-16

-

华北地区掀起的户用光伏潮,正泰为你打call2024-08-16