国务院关于印发《2024—2025年节能降碳行动方案》的通知

效率更高、可靠性更强、功能更全、控制更精——透过“领跑者”认证 看标杆逆变器的性能水平

效率更高、可靠性更强、功能更全、控制更精——透过“领跑者”认证 看标杆逆变器的性能水平:2018年3月9日,鉴衡认证中心向华为技术有限公司颁发了“5★”级光

:2018年3月9日,鉴衡认证中心向华为技术有限公司颁发了“5★”级光伏逆变器“领跑者”先进技术产品认证证书。

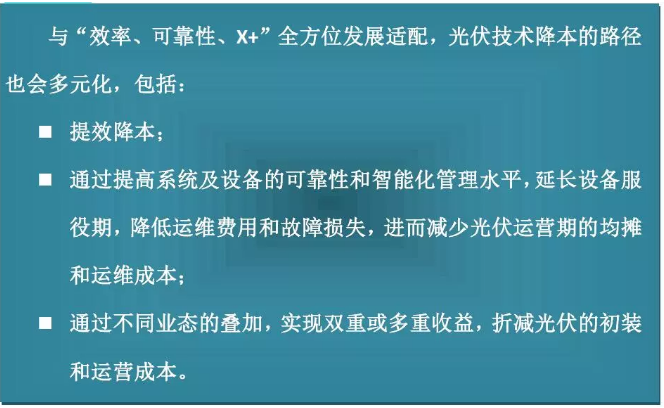

至2017年底,全国累计光伏装机量已突破130GW。可以预见:未来几年,光伏新增装机量的增速将明显放缓,进入平价上网前的缓冲期。后补贴和去补贴时代,光伏将进入“效率、可靠性、X+”全方位发展、全面提升,即所谓的“领跑”+“长跑”发展阶段。这里“X+”指的,一是旨在提高土地综合利用效率或取得叠加效益的光伏类型,如:建筑+光伏、光伏+农业/渔业/牧业;二是旨在提高光伏制造和运维效率及控制水平的融合技术,如:光伏+互联网/数字化/人工智能。

总体看,受领跑者制度及其他方面的影响,近几年,光伏发展偏重效率,不够均衡。要实现实质性的平价上网,甚或成为最廉价的电源,在提升效率的同时,要更加重视“可靠性”及“X+”方面的技术研究及标准和政策引导。

适应行业发展的需要,鉴衡认证中心推出了系列“领跑者”认证产品,包括系统级和设备级。需要注意的是,鉴衡推出的“领跑者”认证,不单是效率,而是“领跑+长跑”概念下全方位、全性能的产品认证。

另外,适应不同产品的特点,特别是产品使用过程中存在的突出问题及相关方的关注点,鉴衡认证中心采用了统一范式下,个性、差异化的认证产品设计思路,以逆变器为例:

1)在效率方面,针对光伏主战场向中东部转移,低辐照区间占比增加的实际,在考虑最大效率、综合加权效率的基础上,逆变器领跑者认证指标中增加了低负载下逆变器转换效率的评价指标,并按照“80:20”原则,确定分级评价指标的阀值。以30KW以上组串式逆变器为例,根据鉴衡的监测结果,近两年投用的逆变器,10%负载条件下,平均转换效率在93%左右,20%效率水平较高逆变器的平均效率在95%左右;在效率水平较高的逆变器中,20%效率水平相对较低的平均水平为94%,20%效率水平较高逆变器的平均水平为96%。基于上述监测结果,在评价规范中,将94%作为“领跑者”指标的准入值,将96%作为标杆,即“★”级标准的阀值。华为本次认证的三款逆变器产品,10%负载条件下,转换效率全部在97.3%以上,远高于“★”级标准的阀值。

2)可靠性方面,针对业内在逆变器故障及维修保障、使用寿命、极端环境条件下性能、可靠性等方面的担忧,领跑者评价指标中,增加了故障率/故障发电量损失率、故障响应和等待时间等综合性评价指标,以及耐久性、高温和低温性能及其他方面的评价指标。同时,考虑到可靠性缺陷显性化、可验证程度较低,增加了检测过程中与可靠性有关性能检测能力及过程控制要求。

可靠性方面,评价指标阀值的确定原则同“效率”,以故障发电量损失率为例,根据鉴衡的监测结果,平均水平在1.5%左右,较好水平在0.5%左右(领跑者准入值),标杆水平在0.3%左右(“★”级水平阀值)。华为本次认证的三款及其他同类型产品,最近半年月均故障率为0.24%,居行业领先水平;另外,华为在产品可靠性验证和控制方面,采取了一系列值得借鉴的做法,如:

3)随着光伏在电力系统中装机比例的不断增加,对光伏发电系统与电力调度和运行环境响应和调控能力的要求也在不断提高;同时,随着分布式发电占比的增加,对系统可靠性和安全方面的检测和预警功能也提出了新的需求。

逆变器为光伏发电的中枢设备,需要针对市场及应用环境的变化,具备更高的调控和响应能力,更强的功能。针对需求变化,逆变器“领跑者”认证中,从“响应及控制能力、系统增益附加功”两个维度,在现有标准要求的基础上,一是提高了某些性能要求,二是增加了某些功能要求。如:谐波的监测和控制、抗PID功能、故障录波功能、IV模拟功能、软件批量升级功能。

华为本次通过认证的3款产品,在上述方面均有优异表现,达到“★”级水准。

目前,在用的逆变器,在响应和控制能力及系统增益附加功能方面存以下突出问题,需要引起注意:

有的逆变器,对系统变化的响应能力和控制精度不够,特定情况下可能引发系统性故障;

有的逆变器,安全检测和预警方面的功能形同虚设,个别电站发生的火灾事故与此有直接关系;

有的逆变器,某些新增功能在解决老问题的同时,带来新的安全隐患,如抗PID功能。

4)高性能产品是设计和制造出来的,而不是检测出来的;“★级”产品有赖于产品设计、采购、制造及售后服务整个寿命期的★级管理。基于上述考虑,逆变器“领跑者”认证在企业研发能力、产品设计(含器件选型和导入)、制造、售后服务,质量追溯等环节明确了管理方面的刚性要求,特别是可靠性管理。

目前,逆变器产品制造,特别是可靠性管理方面存在以下几方面的突出问题:

有的厂家,产品研制、试产过程中可靠性方面的风险分析不系统、性能可靠性的验证和确认不充分,致使设备投用后故障频发;

有的企业,逆变器生产过程中,物料/器件清单(BOM)受控程度低,导致某些可靠性保证程度低的器件投用到设备中;

有的企业生产的逆变器质量信息的透明度低、可追溯性差。

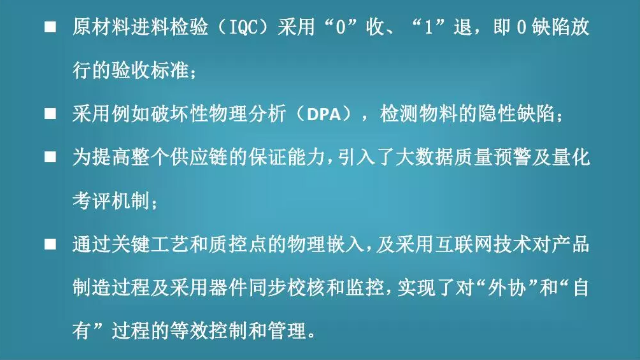

华为在技术和质量保证能力方面均达到了“★级”标准,某些方面,具有明显的比较优势,例如,

近几年,华为共获得国内、外与逆变器有关的发明专利100余项;

按照6希格玛质量管理体系及不良率小于百万分之四的要求,基于技术质量和可靠性的风险分析结果,采用了更为完整、趋于严酷的整机设计和器件选型及导入过程的评审、验证和确认流程;

为提高整个供应链的整体保证能力,引入了CPK延伸管理及量化考评机制;

通过关键工艺和质控点的物理嵌入,及采用互联网技术对产品制造过程及采用器件同步校核和监控,实现了对“外协”和“自有”过程的等效控制和管理。

-

中电光伏海外产能持续扩大2024-08-16

-

加拿大公布对华光伏双反调查终裁结果2024-08-16

-

中电光伏在韩国再开海外工厂2024-08-16

-

六月订单猛增 太阳能电池厂调涨售价2024-08-16

-

中欧太阳能争端或要“滚雪球”2024-08-16

-

印度打造太阳能火车 替代柴油2024-08-16

-

移动技术+太阳能给非洲带来变革2024-08-16

-

借鉴树根结构 日企开发出适用于光伏电站的简易斜桩基础2024-08-16

-

五月光伏产能达6.4GW创新高2024-08-16

-

上能集散式光伏逆变器再获殊荣,业内首款通过中国效率认证2024-08-16

-

分子石墨烯架构助力有机太阳能电池2024-08-16

-

【两会】关于落实分布式光伏电站发展的三方面建议2024-08-16

-

2015年我国各省光伏装机数据排名及分析2024-08-16

-

国家能源局要求推进风能开发 增强光伏扶贫力度2024-08-16

-

华北地区掀起的户用光伏潮,正泰为你打call2024-08-16