国务院关于印发《2024—2025年节能降碳行动方案》的通知

太阳能电池片科普系列——组件封装篇

太阳能电池片科普系列——组件封装篇:组件工序又可以叫做封装工序,其最大的特点是看似技术含量低,其实不然,封装工序是整条太阳能电池组件生产工序最为严格的工序,封装工艺的好坏直接决定了

:组件工序又可以叫做封装工序,其最大的特点是看似技术含量低,其实不然,封装工序是整条太阳能电池组件生产工序最为严格的工序,封装工艺的好坏直接决定了组件质量的好坏,包括他的寿命,抗暴击的能力,尤其对于衰减率影响比较大,而这些关键的质量指标也恰恰是客户最为关心的,因为他直接关系到客户的收益率,所以封装工序对于企业的意义就不言而喻了。

、

通常我们见到的组件都需要达到一定的三防能力,即防尘防水防摔能力,一般市场上的组件防尘防水能力能够达到IP65级别,IP是Ingress Protection的缩写,IP等级是针对电气设备外壳对异物侵入的防护等级,IP68当中的6代表防尘级别的最高级别,代表其能够完全阻止粉尘的进入,IP65中的5是防水级别的5,值得注意的是,等级为5并不是防水能力的最高级别,它仅能抵挡低压任意角度的喷射,防水最高级别为8,多数企业综合考虑工艺成本和用处等因素没有选择最高级别的防水。

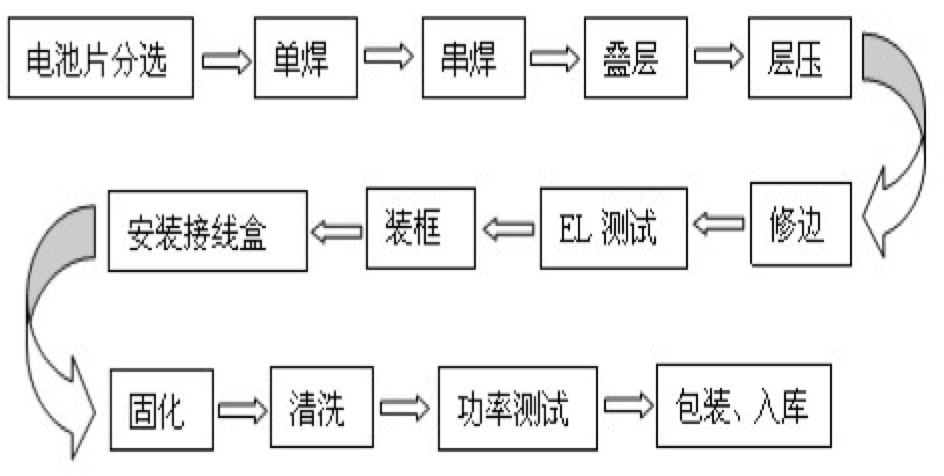

一、封装工艺流程

电池分选:太阳能电池片生产线有很强的随机性,生产出来的电池性能不尽相同,所以为了有效的将性能一致或相近的电池组合在一起,所以应根据其性能参数进行分类;电池测试即通过测试电池的输出参数(电流和电压)的大小对其进行分类。以提高电池的利用率,做出质量合格的电池组件。

单焊:是将汇流带焊接到电池正面(负极)的主栅线上,汇流带为镀锡的铜带,焊带的长度约为电池边长的2倍。多出的焊带在背面焊接时与后面的电池片的背面电极相连。

串焊:背面焊接是将N张片电池串接在一起形成一个组件串,电池的定位主要靠一个膜具板,操作者使用电烙铁和焊锡丝将单片焊接好的电池的正面电极(负极)焊接到“后面电池”的背面电极(正极)上,这样依次将N张片串接在一起并在组件串的正负极焊接出引线。

叠层:背面串接好且经过检验合格后,将组件串、玻璃和切割好的EVA 、背板按照一定的层次敷设好,准备层压。敷设时保证电池串与玻璃等材料的相对位置,调整好电池间的距离,为层压打好基础。(敷设层次:由下向上:玻璃、EVA、电池、EVA、玻璃纤维、背板)。

组件层压:将敷设好的电池放入层压机内,通过抽真空将组件内的空气抽出,然后加热使EVA熔化将电池、玻璃和背板粘接在一起;最后冷却取出组件。层压工艺是组件生产的关键一步,层压温度层压时间根据EVA的性质决定。我们使用福斯特EVA时,层压循环时间约为17分钟。层压温度为142℃。

修边:层压时EVA熔化后由于压力而向外延伸固化形成毛边,所以层压完毕应将其切除。装框:类似与给玻璃装一个镜框;给玻璃组件装铝框,增加组件的强度,进一步的密封电池组件,延长电池的使用寿命。边框和玻璃组件的缝隙用硅酮树脂填充。各边框间用角键连接。粘接接线盒:在组件背面引线处粘接一个盒子,以利于电池与其他设备或电池间的连接。

组件测试:测试的目的是对电池的输出功率进行标定,测试其输出特性,确定组件的质量等级。高压测试:高压测试是指在组件边框和电极引线间施加一定的电压,测试组件的耐压性和绝缘强度,以保证组件在恶劣的自然条件(雷击等)下不被损坏。

二、组件封装的主要原材料

低铁钢化绒面玻璃(又称为白玻璃):厚度3.2mm±0.2mm,钢化性能或者封装后的组件抗冲击性能达到国标地面用硅太阳电池组件环境实验方法中规定的性能指标,在太阳电池光谱响应的波长范围内(320-1100nm)透光率达91%以上,对于大于1200 nm的红外光有较高的反射率。此玻璃同时能耐太阳紫外光线的辐射,透光率不下降。玻璃要清洁无水汽、不得裸手接触玻璃两表面。用作光伏组件封装材料的钢化玻璃,对抗机械冲击强度、表面透光性、弯曲度和外观等。

EVA:晶体硅太阳电池封粘材料是EVA,它是乙烯与醋酸乙烯脂的共聚物。EVA是一种热融胶粘剂,常温下无粘性而具抗粘性,以便操作,经过一定条件热压便发生熔融粘接与交联固化,并变的完全透明,长期的实践证明:它在太阳电池封装与户外使用均获得相当满意的效果。固化后的EVA能承受大气变化且具有弹性,它将晶体硅片组“上盖下垫”,将硅晶片组包封,并和上层保护材料玻璃,下层保护材料TPT(聚氟乙烯复合膜),利用真空层压技术粘合为一体。另一方面,它和玻璃粘合后能提高玻璃的透光率,起着增透的作用,并对太阳电池组件的输出有增益作用。EVA厚度在0.4mm~0.6mm之间,EVA具有优良的柔韧性,耐冲击性,弹性,光学透明性,低温绕曲性,黏着性,耐环境应力开裂性,耐侯性,耐化学药品性,热密封性。不同的温度对EVA的胶联度有比较大的影响,EVA的胶联度直接影响到组件的性能以及使用寿命。在熔融状态下,EVA与晶体硅太阳电池片,玻璃,TPT产生粘合,在这过程中既有物理也有化学的键合。

EVA主要性能指标:熔融指数——影响EVA的融化速度;软化点——影响EVA开始软化的温度点;透光率——对于不同的光谱分布有不同的透过率,这里主要指的是在AM1.5的光谱分布条件下的透过率:密度——胶联后的密度;比热——胶联后的比热,反映胶联后的EVA吸收相同热量的情况下温度升高数值的大小;热导率——胶联后的热导率,反映胶联后的EVA的热导性能;玻璃化温度:反映EVA的抗低温性能;断裂张力强度——胶联后的EVA断裂张力强度,反映了EVA胶联后的抗断裂机械强度;断裂延长率——胶联后的EVA断裂延长率,反映了EVA胶联后的延伸性能;张力系数——胶联后的EVA张力系数,反映了EVA胶联后的张力大小;吸水性——直接影响其对电池片的密封性能;胶连率——EVA的胶联度直接影响到它的抗渗水性;剥离强度——反映了EVA与玻璃的粘接强度;耐紫外光老化——影响到组件的户外使用寿命;耐热老化——影响到组件的户外使用寿命;耐低温环境老化——影响到组件的户外使用寿命等。

TPT(聚氟乙烯复合膜),用在组件背面,作为背面保护封装材料。厚度0.17mm—0.35mm,纵向收缩率不大于1.5%,用于封装的TPT至少应该有三层结构:外层保护层PVF具有良好的抗环境侵蚀能力,中间层为聚脂薄膜具有良好的绝缘性能,内层PVF需经表面处理和EVA具有良好的粘接性能。封装用Tedlar必须保持清洁,不得沾污或受潮,特别是内层不得用手指直接接触,以免影响EVA的粘接强度。太阳电池的背面覆盖物—氟塑料膜为白色,对阳光起反射作用,因此对组件的效率略有提高,并因其具有较高的红外发射率,还可降低组件的工作温度,也有利于提高组件的效率。当然,此氟塑料膜首先具有太阳电池封装材料所要求的耐老化、耐腐蚀、不透气等基本要求。增强组件的抗渗水性。对于白色背板TPT,还有一种效果就是对入射到组件内部的光进行散射,提高组件吸收光的效率。

互连条与汇流条:互连条与汇流条即涂锡铜合金带,简称涂锡铜带或涂锡带。分含铅和无铅两种,其中无铅涂锡带因其良好的焊接性能和无毒性,是涂锡带发展的方向。无铅涂锡带是由导电优良、加工延展性优良的专用铜及锡合金涂层复合而成。具有可焊性好、抗腐蚀性能好及长期工作不会脱落等特点。

助焊剂:作用是帮助焊接,除去互连条上的氧化层,减小焊锡表面张力。良好的助焊剂PH值接近中性,不会对电池片产生较严重腐蚀。助焊剂的选用原则是,不影响电池性能,不影响EVA性能。晶体硅太阳电池电极性能退化是造成组件性能退化或失效的根本原因之一。助焊剂的助焊效果及可靠性又是影响电极焊接效果的重要因素。因此,太阳电池电极的焊接不能选用一般电子工业用助焊剂,普通有机酸助焊剂会腐蚀未封装的太阳电池片。

铝合金边框:保护玻璃边缘、铝合金结合硅胶打边加强了组件的密封性能、大大提高了组件整体的机械强度。铝型材的表面处理(先喷沙后氧化)太阳组件要保证长达25年的使用寿命,铝合金表面必须经过钝化处理——阳极氧化,表面氧化层厚度大于12μm。用于封装的边框应无变型,表面无划伤。目前组件厂家铝边框的平均氧化层处理厚度在15μm±2μm阳极氧化: 接线盒:组件电池的正,负极从TPT引出后需要一个专门的电气盒来实现与负载的连接运行。接线盒的作用是电极引出后一般为四条镀锡条,不方便与负载之间的电气连接,需要将电极焊接在成型的便于使用的电接口上。引出电极时密封性能被破坏,这时需涂硅胶弥补,接线盒同时起到了增加连接强度,美观的作用。通过接线盒内的电导线引出了电源正负极,避免了电极与外界直接接触老化。接线盒的IP等级组件用接线盒IP等级最低要求为IP65。电缆固定头、接线盒外接导线

二极管:防止“热斑效应”,旁路二极管3个,每24个电池片并联一个旁路二极管。

硅胶:主要用来粘接、密封。粘接铝合金和层压好的玻璃组件并起到密封作用,粘接接线盒与TPT,起固定接线盒的作用。

组件封装工序更多的是要求对于材料学上的熟知,对于各类组成部件材料的性能指标的判断和材料的选择上有更多的要求,在工艺管控上,组件封装工序要更加严格,因为任意一点的组件封装质量问题都会引起整块光伏组件的使用和寿命,因此组件封装工序是各大厂商重点关注的工序,因为组件质量将直接关系到企业的前途和未来。

连载文章欢迎搜索“太阳能电池片科普系列 北极星”查看(每天不定量更新)

原创:北极星

-

加拿大公布对华光伏双反调查终裁结果2024-08-16

-

中电光伏在韩国再开海外工厂2024-08-16

-

六月订单猛增 太阳能电池厂调涨售价2024-08-16

-

中欧太阳能争端或要“滚雪球”2024-08-16

-

印度打造太阳能火车 替代柴油2024-08-16

-

移动技术+太阳能给非洲带来变革2024-08-16

-

借鉴树根结构 日企开发出适用于光伏电站的简易斜桩基础2024-08-16

-

五月光伏产能达6.4GW创新高2024-08-16

-

上能集散式光伏逆变器再获殊荣,业内首款通过中国效率认证2024-08-16

-

分子石墨烯架构助力有机太阳能电池2024-08-16

-

【两会】关于落实分布式光伏电站发展的三方面建议2024-08-16

-

2015年我国各省光伏装机数据排名及分析2024-08-16

-

国家能源局要求推进风能开发 增强光伏扶贫力度2024-08-16

-

1366科技为直接硅片的首例商业化应用提供组件2024-08-16

-

华北地区掀起的户用光伏潮,正泰为你打call2024-08-16