保时捷最新3D打印项目:完全集成的电驱动器壳体

保时捷最新3D打印项目:完全集成的电驱动器壳体保时捷使用3D打印技术制造了越来越多的零件,2020年12月月初展示的一个新的电动机构。看起来实在太酷了。南极熊3D打印网了解到,保时

保时捷使用3D打印技术制造了越来越多的零件,2020年12月月初展示的一个新的电动机构。看起来实在太酷了。

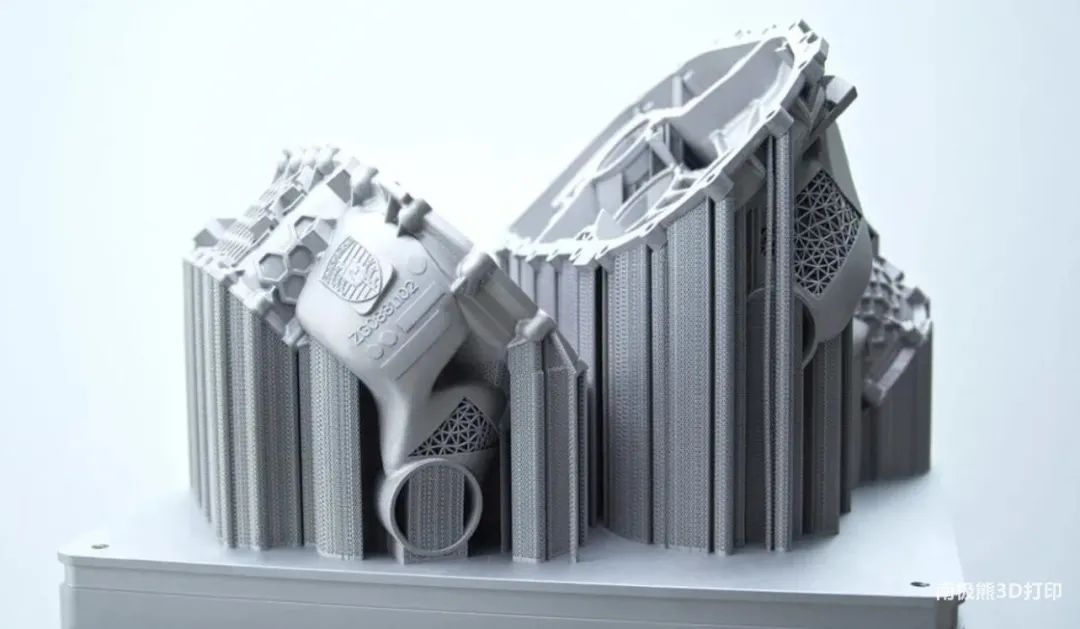

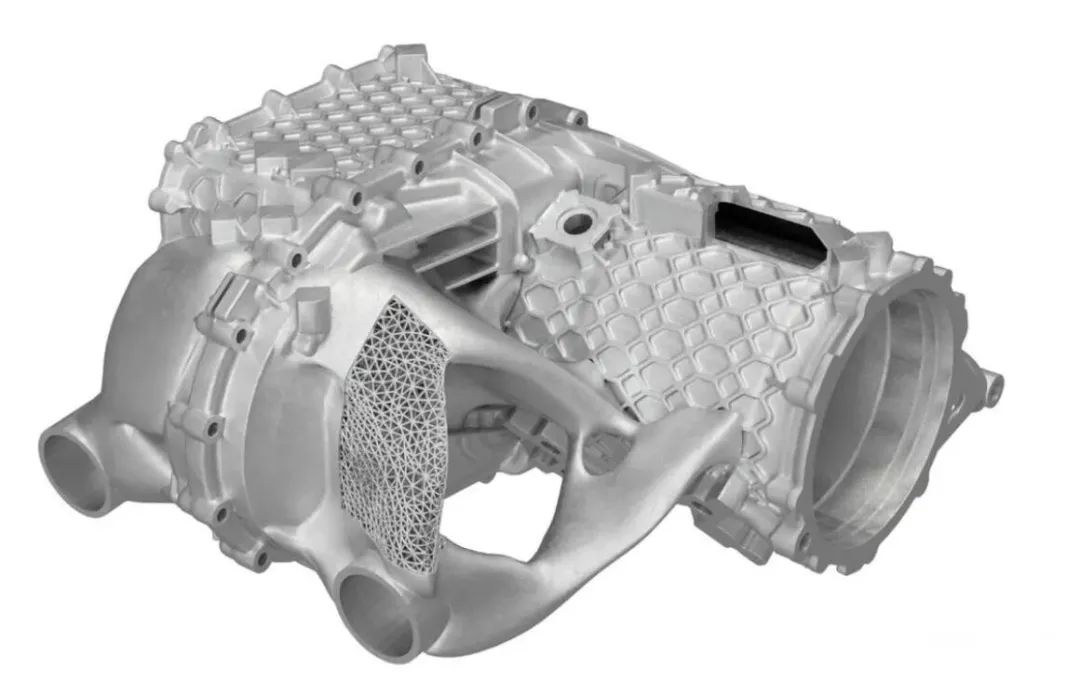

南极熊3D打印网了解到,保时捷最新的3D打印项目是一个完全集成的电驱动器壳体,其中既包含电动机,又包含两速变速箱。动力传动系统部件由3D打印铝合金制成,强度足以用于保时捷的超级跑车。甚至其生产过程看起来都很酷。

保时捷使用了激光金属熔化3D打印工艺(LMF),激光束加热并熔化与零件轮廓相对应的粉末表面,然后逐层处理铝合金粉末。工程师能够优化传热并实时测试负载。

最终的金属3D打印外壳比传统的铸件轻10%。格子结构增加了刚度,尽管厚度只有1.5毫米,但比没有蜂窝的同类零件要坚固。

对于汽车制造商而言,使用3D打印技术来制造零件,已经成为一种趋势。保时捷采用3D打印的活塞并经受了911 GT2 RS中最苛刻的测试。像动力传动系统的外壳一样,这些活塞都是使用激光粉末床金属3D打印出来的,不仅制造了更轻的最终产品,而且产品有了大量优化。活塞嵌有冷却管,这样的结构,不可能通过常规生产方法来实现。

保时捷表示,3D打印技术将可以定制零件和备件。对于那些梦想用新零件改装旧车的发烧友来说,如获至宝。在这种集成动力总成系统的情况下,将新的金属3D打印零件安装到经典911跑车上,实现起来并不太难。

保时捷表示,电动驱动器的设计会“用于跑车的前轴”。用于即将推出的电动汽车的研发。

值得注意的是,3D打印被认为增强了传统的机械加工生产;目前还不是主要的生产方式。但未来,也有可能使大规模过渡到生产。

保时捷已经对3D打印引入的可能性持开放态度,目前为止,保时捷把3D打印应用到经典备件、斗式座椅部分、活塞以及现在的整个电驱动器壳体。

南极熊已经看到,对于一些旗舰级跑车,已经用了是一些金属3D打印零件。技术和应用正在迅速成熟,汽车制造商认识到3D打印技术带来的敏捷、灵活生产优势。

上一篇:红旗汽车回归后的目标是什么?

-

日本最大的工业气体生产商TNSC成立3D打印技术研究和开发中心2020-12-31

-

更安全!3D打印技术协助医生拆除“人体炸弹”2020-12-30

-

iKad工程公司从AML3D购买3D打印机,无尺寸限制,售价超50万美元2020-12-30

-

保时捷:用3D打印技术来制造新款的电驱动装置2020-12-30

-

2021年市场规模或将突破260亿元,我国3D打印产业疫情后的反弹2020-12-30

-

未来3D打印是一种什么样的体验?2020-12-29

-

向上突破挑战,永年激光首创超大型激光3D金属打印SLM设备2020-12-29

-

秒懂3D打印,没有你想象的那么邪乎2020-12-28

-

光固化3D打印机基础知识:构造和应用领域2020-12-28

-

这10款全3D打印船,具备实用价值!2020-12-28

-

3D打印制药的功臣:zipdose技术平台2020-12-28

-

C3DM公司:2020年FDM 3D打印机出货数百万台,玩家遍布全球2020-12-28

-

光固化3D打印工作原理一览2020-12-27

-

增材制造3D打印,从传统向未来进化2020-12-27

-

3D打印市场应用程度深化,应用了3D打印技术的汽车有哪些?2020-12-25