国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

基于氨逃逸动态目标值的脱硝控制研究

基于氨逃逸动态目标值的脱硝控制研究大气网讯:摘要:针对锅炉脱硝系统常见问题,通过试验摸清了锅炉负荷、烟气含氧量、在线监测等因素对脱硝的具体影响,提出了基于氨逃逸动态目标值的脱硝控制

大气网讯:摘要:针对锅炉脱硝系统常见问题,通过试验摸清了锅炉负荷、烟气含氧量、在线监测等因素对脱硝的具体影响,提出了基于氨逃逸动态目标值的脱硝控制理念,根据试验数据拟合出满足各种工况条件的氨逃逸浓度经验公式,并应用于DCS自动控制系统,在保持脱硝系统现有硬件配置不变的基础上实现了持续、稳定、经济的达标排放。

1机组概述

台州市椒江热电有限公司新建成2台100t/h高温高压循环流化床锅炉,烟气排放执行《火电厂大气污染物排放标准》(GB13223-2011)中的天然气锅炉排放标准,即SO2≤35mg/Nm3、NOx≤50mg/Nm3、粉尘蒸≤5mg/Nm3;

根据锅炉厂提供的设计参数,脱硝系统采用“SNCR+SCR"藕合工艺,还原剂采用20%浓度氨水,在锅炉旋风除尘器人口布置一层双流体SNCR喷枪,在省煤器出口布置一层中温蜂窝式催化剂,不设置备用催化剂层。

2面临问题

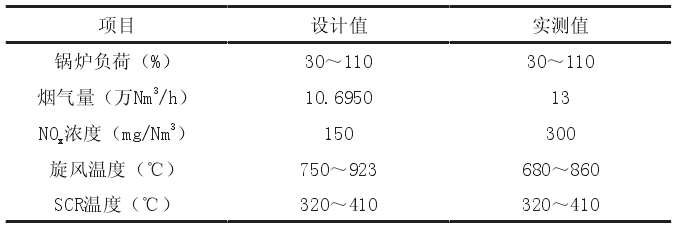

机组投运后,发现实际运行参数与原设计参数偏离严重,主要表现为:NOx实际生成浓度是设计值的两倍;旋风分离器人口烟温低于设计值70℃,且低负荷时低于SNCR脱硝温度窗口;烟气量比设计值大20%左右。锅炉厂家根据经验调整优化了一、二次风比例等部分参数,但效果不明显,低氧燃烧时还造成锅炉飞灰中含炭量严重偏高。锅炉设计参数与实际运行参数对比见表1。

表1锅炉设计参数与实际运行参数对比表

另外,由于本锅炉的主要功能是给工业园区提供蒸气,因此负荷波动具有幅度大、快速而频繁的特点,同时锅炉控制的智能化程度不高,负荷变动时,锅炉运行参数主要由运行人员手动调整,各项参数调整不同步,导致烟气参数波动剧烈,采用传统的PID控制不能保证NOx和氨逃逸稳定达标排放。

3NOx生成浓度和在线监测对脱硝系统控制影响的试验研究

上述问题在电厂锅炉中广泛存在,因此如何在保持现有硬件配置不变的基础上,通过调整控制方法实现NOx和氨逃逸稳定达标排放,具有重要的意义。

调整控制方法的前提首先是通过试验摸清影响脱硝的各因子在该锅炉的具体影响。

3.1锅炉负荷(燃烧温度)对NOx生成浓度的影响试验

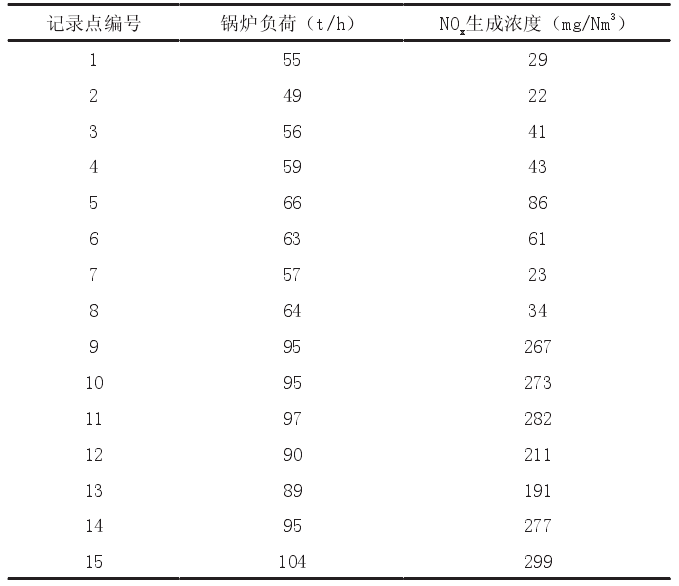

影响NOx生成浓度的一个主要因素是炉膛燃烧温度,而炉膛燃烧温度与锅炉负荷呈正相关性,因此第一个试验即保持其它条件不变,通过改变锅炉负荷(燃烧温度)观察NOx生成浓度的变化(见表2)。

表2锅炉负荷一NOx生成浓度试验记录

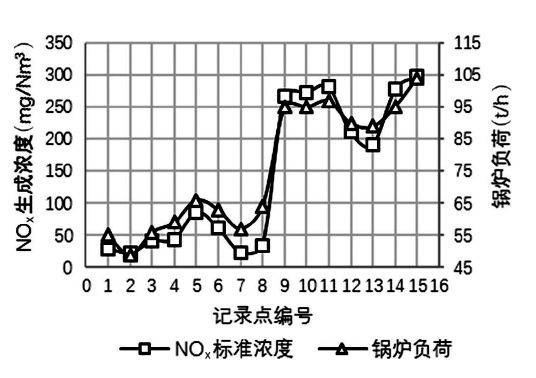

从锅炉负荷一NOx生成浓度趋势线可直观反映出NOx生成浓度与锅炉负荷呈现几乎一致的变化趋势(见图1),当锅炉负荷低于50t/h时,生成浓度可低于50mg/Nm3,当负荷高于85t/h时,浓度基本都在200mg/Nm3以上,满负荷时达到300mg/Nm3;

图1锅炉负荷一NOx生成浓度趋势线

3.2锅炉烟气含氧量对NOx生成浓度的影响试验

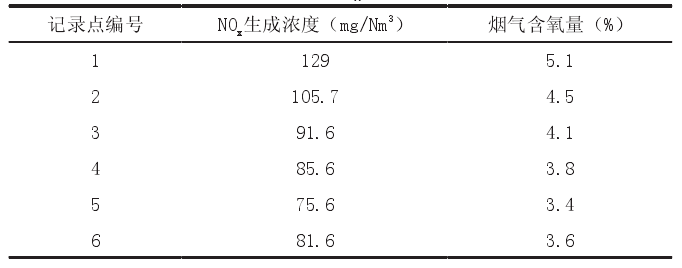

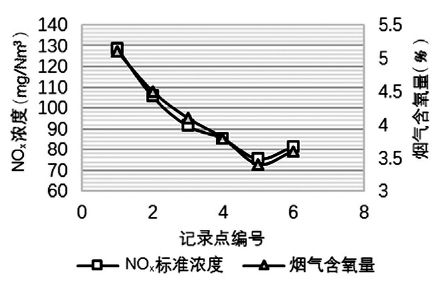

根据NOx的生成理论,燃烧时的氧化氨围是影响NOx生成浓度的另一个主要因素,因此第二个试验即保持其它条件不变,通过改变烟气含氧量观察NOx生成浓度的变化(见表3)。NOx生成浓度与烟气含氧量同样呈现几乎一致的变化趋势(见图2)。

表3烟气含氧量一NOx生成浓度试验记录

图2烟气含氧量一NOx生成浓度趋势线

3.3监测断面的影响

脱硝系统设置厂‘套氨逃逸在线监测和一套NOx在线监测。氨逃逸在线监测安装在空气预热器处,NOx,O2在线监测安装在布袋除尘器后。根据DCS曲线分析,当改变氨水喷射量时,氨水流量峰值与氨逃逸峰值相差时间约3-5分钟,氨水流量峰值与NOx谷值相差时间为8一10分钟。

上一篇:推荐|催化剂工业发展史

-

河北:开展燃气锅炉低氮改造 排放浓度从150降低到302018-07-24

-

城市污水处理厂氨氮废水浓度高怎么处理2018-07-07

-

成都:关于征求《成都市锅炉大气污染物排放标准》意见的通知2018-07-02

-

660MW燃煤锅炉空预器堵塞原因及处理技术研究2018-06-28

-

广东开展生物质成型燃料锅炉专项整治工作2018-06-23

-

高浓度难降解有机工业废水生物处理技术关键2018-06-21

-

“去煤化”和市场乱象夹击 工业燃煤锅炉能否突围2018-06-20

-

全文|上海发布《锅炉大气污染物排放标准》6月7日起实施2018-06-19

-

甘肃省首台垃圾焚烧锅炉完成第一次检验2018-06-16

-

广东:锅炉大气污染物排放标准(再次征求意见稿)2018-05-23

-

600MW级燃褐煤直流锅炉超低排放技术路线分析2018-05-23

-

循环流化床锅炉联合脱硝技术改造工程实践2018-05-22

-

460 t/h燃煤锅炉超低排放改造技术分析2018-05-17

-

陕西:锅炉大气污染物排放标准(征求意见稿)2018-05-09

-

天津:关于燃气锅炉低氮改造有关工作要求的函2018-05-04