国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

300MW CFB锅炉飞灰再循环技术分析

300MW CFB锅炉飞灰再循环技术分析北极星环保网讯:循环流化床锅炉由于具有燃料适应性广、清洁燃烧等优点,在我国发展迅速,并占有我国能源市场较大的市场份额。燃煤在循环流化床锅炉内

北极星环保网讯:循环流化床锅炉由于具有燃料适应性广、清洁燃烧等优点,在我国发展迅速,并占有我国能源市场较大的市场份额。燃煤在循环流化床锅炉内燃烧、脱硫剂在炉内脱硫之后,所产生的高温烟气携带大量颗粒(包含:煤灰和脱硫产物、未燃尽的碳颗粒、未反应的脱硫剂)离开锅炉后进入旋风分离器进行气固分离,大颗粒被扑捉下来经立管和返料器返回炉膛,烟气携带细颗粒(即飞灰)进入尾部换热器放热后进入除尘器,绝大部分飞灰(超过99%)被除尘器捕捉并送往灰库,除尘后的清洁烟气经烟囱排入到大气当中。

由于煤颗粒在炉膛内的停留时间有限、循环流化床锅炉燃烧温度较低(一般低于950℃)等原因,锅炉的飞灰含碳量一般在3%~20%之间,甚至高达30%,循环流化床锅炉的飞灰含碳量高是导致锅炉效率降低的主要原因之一。绝大部分循环流化床锅炉石灰石粉作为脱硫剂进行炉内脱硫,由于石灰石粉在炉内停留时间短等原因,为了达到理想的脱硫效率,一般需要过多添加脱硫剂,钙硫摩尔比一般在2.5以上,石灰石的利用率一般低于40%,如果石灰石粉的粒度偏小,颗粒度过小的石灰石粉经煅烧后还未在炉膛内充分参与脱硫反应就被烟气携带出炉膛、进入除尘器内并被收集、输送到灰库中,石灰石的利用率更低,脱硫用石灰石耗量大。为了实现脱硫目的往炉膛内过多添加脱硫剂存在如下缺点:

①脱硫剂成本增加;

②石灰石在炉内分解吸热,降低锅炉效率;

③石灰石输送系统输送量增加,故障率提高;

④飞灰量增加,除尘器和输灰系统的负荷增加、故障率增加,造成烟气的粉尘排放浓度超标;

⑤飞灰中含有大量未参与脱硫反应的煅烧石灰石粉,不利于飞灰作为水泥的原料,难于综合利用。

飞灰再循环技术可以有效解决循环流化床锅炉飞灰含碳量高、脱硫剂利用率偏低等问题,并得到工程应用:将除尘器扑集下来的飞灰通过输送装置送回到炉膛,飞灰中未燃尽的碳粒在炉膛内再次进行燃烧,未参与脱硫反应的煅烧石灰石颗粒再次参与脱硫反应。通过采用飞灰再循环技术,锅炉飞灰的含碳量明显降低、石灰石的利用率显著提高。飞灰再循环装置安装在容量为45t/h和240t/h、燃用无烟煤的CFB锅炉后,飞灰含碳量从降低了5%和17%,锅炉热效率得到显著提高,烟气中的二氧化硫的排放浓度从300mg/m3以上降低到100mg/m3以下,石灰石的利用率得到明显提高。

本文针对某300MW机组配套CFB锅炉配置飞灰再循环系统进行经济分析,以期对同类型锅炉的配套设计和节能减排改造工程提供借鉴。

1锅炉设计规范

1.1燃料特性

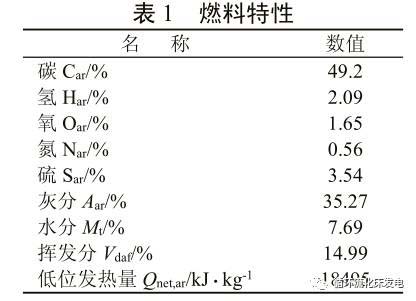

采用劣质无烟煤作为300MWCFB锅炉的燃料,燃料特性见表1。

燃煤的含硫量高达3.54%,挥发分含量14.99%,属于高硫、难燃煤种,适宜采用飞灰再循环技术降低炉内脱硫的石灰石耗量、提高石灰石利用率,降低飞灰含碳量、提高锅炉效率。

1.2锅炉参数

300MWCFB锅炉1025t/h为一次中间再热、平衡通风、亚临界自然循环汽包炉,通过炉内添加石灰石脱硫。锅炉的汽水参数见表2。

延伸阅读:

循环流化床锅炉脱硫石灰石粉添加系统的改进

提高循环流化床脱硫效率的方法及选择

浅谈1180t/h循环流化床锅配套两级脱硫系统的节能和优化

上一篇:二沉池污泥上浮的原因和解决方法

无相关信息