国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

基于高硫煤燃烧的NOx排放控制优化

基于高硫煤燃烧的NOx排放控制优化超低排放改造 SCR脱硝催化剂 脱硝系统大气网讯:摘要:结合某350MW超临界锅炉掺烧高硫煤的运行情况,为控制氮氧化物(NOx)的排放,提出基于燃

大气网讯:摘要:结合某350MW超临界锅炉掺烧高硫煤的运行情况,为控制氮氧化物(NOx)的排放,提出基于燃烧调整的喷氨优化、动态偏差控制自动优化策略等措施。结果表明:该方法在掺烧高硫煤工况下控制NOx排放的效果良好,可为同类型机组提供参考。

关键词:锅炉;高硫煤;NOx;燃烧调整;喷氨优化;

随着深入落实《煤电节能减排升级改造行动计划》,目前绝大多数燃煤机组已接近“燃气轮机组排放限值”,即烟尘、二氧化硫(SO2)、氮氧化物(NOx)的排放质量浓度分别达到10mg/m3、35mg/m3、50mg/m3的限值。

受煤炭市场供应的影响,部分电厂需要掺烧高硫煤。实际燃用煤的硫含量大幅升高后,一方面会造成脱硫系统出力和石灰石耗量的明显增加,但因多数脱硫系统设计裕量较大,SO2排放质量浓度在可控范围内;另一方面,在燃烧高硫煤时为防止水冷壁区域出现严重的高温腐蚀和结渣,主要采取增加燃烧区风量的调整方式,这会使锅炉炉膛出口即选择性催化还原(SCR)脱硝系统入口的烟气中NOx含量显著升高,影响对SCR脱硝系统出口指标的控制,即出现了耗氨(NH3)量增加、NH3与NOx混合均匀性降低及NH3逃逸率升高等问题。同时,高硫煤燃烧产物中SO2含量的增加,一定程度上增加SCR脱硝反应器中SO2/三氧化硫(SO3)转换率,也促进烟气中硫酸铵或硫酸氢铵的生成,增加空气预热器等尾部烟道堵塞的风险,进而多方面影响到SCR脱硝系统的安全稳定运行。

笔者结合某350MW超临界燃煤锅炉实际掺烧高硫煤的经验,对SCR脱硝系统运行参数进行分析,总结运行调整和控制经验。

01锅炉及SCR脱硝系统

该锅炉采用DG1159/25.4-Ⅱ型超临界参数变压运行螺旋管圈直流炉,前后墙对冲燃烧方式,锅炉主要参数见表1(BMCR工况为锅炉最大连续蒸发量工况,BRL工况为锅炉额定工况),文中的NOx排放质量浓度均为折算到标准状态下的数值。锅炉烟气脱硝采用SCR脱硝技术,液氨作为还原剂;催化剂层数按“2+1”模式布置,锅炉已进行超低排放改造,SCR脱硝催化剂实际装设3层。

表1 锅炉主要技术参数

02掺烧高硫煤后运行参数变化

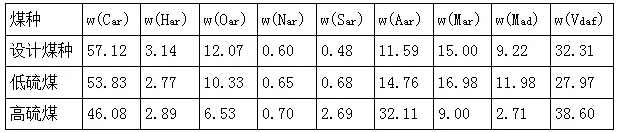

锅炉的设计煤种及燃用的低硫煤和高硫煤的煤种分析见表2。原先长期燃用较为接近设计煤种的低硫煤,锅炉、SCR脱硝系统及脱硫系统均正常稳定运行。掺烧质量分数约为40%的高硫煤后,直接造成脱硫系统出力、石灰石耗量的增加;但因脱硫系统的设计裕量较大,脱硫系统出口的SO2质量浓度在可控范围内。燃用高硫煤易使锅炉水冷壁区域产生高温腐蚀和结渣,可通过增加主燃区风量、调整制粉系统组合等燃烧配风方式有效控制该问题;但燃用高硫煤易使锅炉炉膛出口NOx质量浓度升高,烟道中硫酸铵或硫酸氢铵的生成量增加,会对SCR脱硝系统出口NOx质量浓度、SO2/SO3转换率、NH3与NOx的混合效果、NH3逃逸率等关键指标的控制,以及SCR脱硝反应器本体和空气预热器等设备的安全稳定运行产生较大影响。

表2 煤种分析(%)

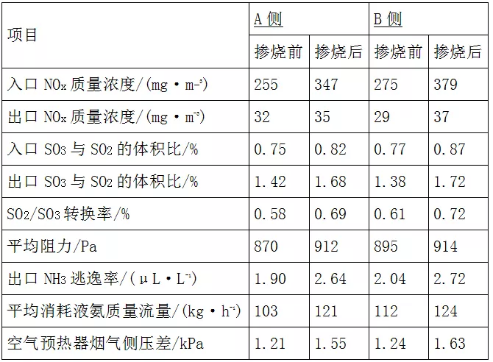

表3 掺烧高硫煤前后SCR脱硝反应器主要参数对比在BRL工况,锅炉掺烧高硫煤前(燃用质量分数为100%的低硫煤)、掺烧高硫煤后(燃用低硫煤与高硫煤的质量比为6∶4),SCR脱硝反应器主要参数对比见表3。

表3 掺烧高硫煤前后SCR脱硝反应器主要参数对比

03运行参数变化分析

3.1 入口NOx质量浓度和耗氨量增加

掺烧高硫煤后,为有效控制炉膛水冷壁区域的高温腐蚀和结渣,采取的燃烧配风方式使锅炉炉膛出口NOx质量浓度明显增加。典型表现为:炉膛出口过量空气系数未有明显改变,却明显增加炉膛主燃区风量,而减少用于控制锅炉出口NOx质量浓度的分级燃尽风量(未掺烧高硫煤前,主燃区风、燃尽风的质量流量占比分别为75%、25%;掺烧高硫煤后,主燃区风、燃尽风的质量流量占比分别为90%、10%);增加锅炉最上层运行磨煤机的煤量及提高一次风量的燃烧配风方式,使锅炉燃烧区域处于相对“富氧性”,有利于控制炉膛水冷壁区域的高温腐蚀和结渣,却在一定程度上提高炉膛出口烟气温度,增强煤粉初始燃烧时与空气的混合,加速燃料型NOx的生成,使SCR脱硝反应器入口NOx质量浓度明显增加,进而明显增加液氨耗量(见表3)。

3.2 SO2/SO3转换率增加

掺烧高硫煤后,SCR脱硝反应器入口和出口烟气中SO2、SO3的体积分数均有明显增加,这与煤中硫含量增加后的燃烧表现一致。SCR脱硝反应器的SO2/SO3转换率略有增加,主要原因为:(1)煤中硫含量越高,煤燃烧阶段SO2氧化生成的SO3越多;(2)为抑制水冷壁区域的高温腐蚀和结渣问题而采取燃烧配风的方式,提高炉膛出口烟气温度,加剧烟气中SO3的生成;(3)SCR脱硝催化剂是在原设计硫含量较低的情况下制定出V2O5、WO3等活性组分配比,而实际燃用高硫煤,催化剂中V2O5对SO2的催化氧化作用增强,使SO3生成量增加等。燃用高硫煤后,SCR脱硝反应器的SO2/SO3转换率有一定增加(见表3),不利于催化还原反应。

3.3 NH3与NOx混合均匀性降低

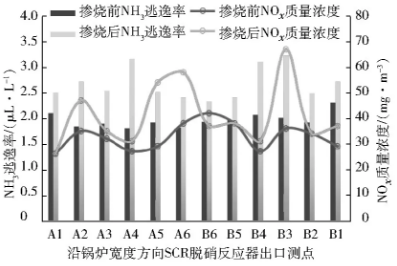

掺烧高硫煤后,SCR脱硝反应器两侧出口的NOx质量浓度和NH3逃逸率分布均匀性明显下降,局部出口截面参数明显超标,且两侧SCR脱硝反应器NH3逃逸率整体明显增加(见表3)。图1为BRL工况下掺烧高硫煤前后,SCR脱硝反应器出口的NOx质量浓度和NH3逃逸率。由图1可得:掺烧高硫煤后,SCR脱硝反应器两侧出口各测点的NOx质量浓度均有增加,局部出现超标点(NOx质量浓超过60mg/m3);平均NH3逃逸率由1.97μL/L增加至2.68μL/L,局部测点的NH3逃逸率为2.8~3.3μL/L,NH3和NOx混合均匀性明显下降,SCR脱硝反应器内催化剂的反应效率明显下降,NH3逃逸率增加,且增加下游空气预热器堵塞的风险。

图1 SCR脱硝反应器出口的NOx质量浓度和NH3逃逸率

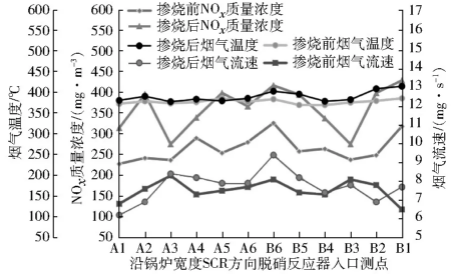

掺烧高硫煤后,为有效控制炉膛水冷壁区域的高温腐蚀和结渣,增加主燃区风量,相应大幅减弱了上部燃尽风的调节作用,会使SCR脱硝反应器入口NOx质量浓度显著增加。为满足排放要求,需要喷入更多的液氨。增加主燃区风量,会在一定程度上增大炉膛出口烟气的流速和温度、SCR脱硝反应器入口NOx质量浓度的偏差;同时,实际燃烧煤种硫含量突增会使炉膛水冷壁区域、尾部烟道等区域产生不同程度的腐蚀、结渣、飞灰沾污等问题,进一步增加SCR脱硝反应器入口烟气流场不均匀性,使SCR脱硝反应器入口NOx质量浓度分布偏差增大、SO2/SO3转换率增加。

图2为BRL工况下掺烧高硫煤前后,SCR脱硝反应器入口的NOx质量浓度、烟气温度和流速。由图2可得:各运行参数的分布偏差均有一定增加,NH3和NOx混合均匀性变差,不利于反应进行,会使NH3逃逸率大幅增加。

4 优化措施

掺烧高硫煤后,炉膛内燃烧状况发生明显改变,水冷壁上部易产生不同程度的高温腐蚀、结渣。燃烧配风调节会使SCR脱硝反应器的入口的烟气温度和流速、NOx质量浓度等运行参数发生明显变化,导致关键控制指标变差,影响SCR脱硝系统的运行,增加硫酸铵或硫酸氢铵生成量,并且易使空气预热器发生严重堵塞。应基于锅炉燃烧优化进行喷氨调整工作,并且不能仅通过喷氨调整解决;锅炉燃烧优化需要兼顾控制水冷壁区域的高温腐蚀、结渣和SCR脱硝反应器入口的NOx质量浓度。

4.1 燃烧调整

4.1.1 出口粉管调平及磨煤机入口风量控制

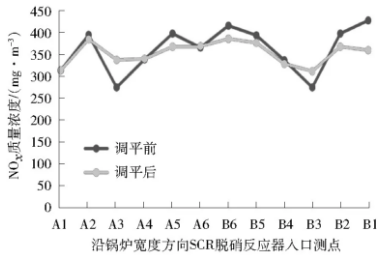

制粉系统长期运行,磨煤机分离器挡板和出口粉管磨损较为严重,且燃烧煤种变化造成煤可磨性指数变化等,使磨煤机各出口粉管至燃烧器嘴的阻力发生明显改变,造成各粉管的出口风速和含粉量具有明显偏差(风速相对偏差超过10%、煤粉质量分数相对偏差超过17%),这是各运行参数分布偏差增大的主要原因。燃烧高硫煤时,大幅度增加了对应磨煤机入口风量,虽然有利于推迟着火、减轻燃烧器区域水冷壁的高温腐蚀和结渣,但是也在一定程度上增加燃烧偏差和SCR脱硝系统入口烟气流场分布偏差。应定期对磨煤机出口粉管进行调平,控制粉管出口风速相对偏差在5%以内、煤粉质量分数相对偏差在10%以内,调平前后SCR脱硝反应器入口NOx质量浓度见图3。由图3可得:调平后,SCR脱硝反应器入口NOx质量浓度分布均匀性明显提高,可提高NH3和NOx混合均匀性和反应效率。燃烧高硫煤时,不应大幅度增加磨煤机入口风量,可视燃烧器区域炉膛腐蚀、结渣情况及炉膛出口烟气温度偏差的变化,小幅度增加磨煤机入口风量。

图3 调平前后SCR脱硝反应器入口NOx质量浓度

4.1.2 锅炉配风调整

掺烧高硫煤后,锅炉配风调整不仅要有效控制炉内水冷壁区域内的高温腐蚀、结渣,还需要兼顾炉膛出口NOx质量浓度。不能只增加主燃区风量及各燃烧器辅助二次风量,应结合烟气温度偏差、结渣量及NOx质量浓度,保证燃尽风量,增加分级燃烧效应,减少NOx生成量。

4.2 喷氨调整

喷氨调整优化主要根据SCR脱硝反应器出口的NOx质量浓度和NH3逃逸率的分布情况,调整各喷氨支管路的手动调节阀的开度。考虑到掺烧高硫煤后,下游空气预热器阻力和NH3逃逸率明显增加,不宜对各喷氨支管路大幅度进行调整,对于出口NOx质量浓度偏高区域应适当增加各喷氨支管路手动调节阀开度;而出口NOx质量浓度偏高区域则应关小,但仍应保留一定开度。为防止喷氨格栅发生问题,在喷氨调整优化中应注意以下几点:

(1) 检查喷氨流量和稀释风量的准确性。

(2) 防止部分喷氨格栅喷嘴积灰堵塞。稀释风机运行风量较少,或非正常停运造成烟气中的飞灰在喷嘴出口积灰堵塞,引发喷氨不均匀。

(3) 防止喷氨格栅喷氨手动调节阀未调整至最佳位置,造成反应器区域NH3分布不均匀。

4.3 控制动态偏差

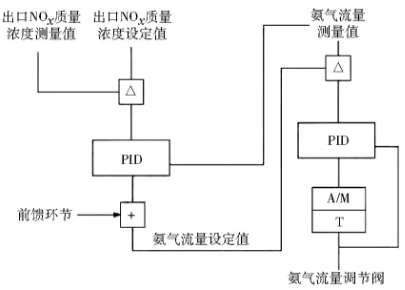

常规SCR脱硝喷氨控制系统采用串级控制方式,即主回路调节实际SCR脱硝反应器出口NOx质量浓度测量均值,副回路调节实际喷氨流量,将锅炉主控指令、SCR脱硝反应器入口NOx质量浓度测量均值等修正量叠加到副回路进行调节,增强调节效果。但锅炉燃烧工况改变时,尤其是燃烧高硫煤时,SCR脱硝反应器入口NOx质量浓度突升较为明显,且烟气在线监测系统(CEMS)测量滞后明显,原采取常规串级控制方式及时性不足,易造成NOx排放质量浓度超标或液氨喷射过量的问题。故增设SCR脱硝系统入口及出口的NOx质量浓度变化量对供氨调节阀前馈作用的环节,控制调节动态偏差以提高SCR脱硝系统自动响应性(见图4)。

图4 控制动态偏差的SCR脱硝系统逻辑

主要控制思路如下:

(1) 增设SCR脱硝系统入口NOx质量浓度变化量对喷氨调节阀前馈作用的环节,即入口NOx质量浓度在惯性时间的变化量,经函数折算后直接叠加到喷氨调节阀PID前馈。当入口NOx质量浓度突升时,可快速开启喷氨调节阀;入口NOx质量浓度突升速度越快,喷氨调节阀的动作幅度越大。

(2) 增设SCR脱硝系统出口NOx质量浓度变化量对喷氨调节阀前馈作用的环节,即出口NOx质量浓度在惯性时间的变化量,经函数折算后直接叠加到喷氨调节阀PID前馈。当出口NOx质量浓度突升时,可快速开启喷氨调节阀;出口NOx质量浓度突升速度越快时,喷氨调节阀的动作幅度越大。

(3) SCR脱硝系统入口及出口的NOx质量浓度变化量对喷氨调节阀的前馈作用,均通过设置上升速率和下降速率,保证喷氨调节阀可以快速开启和缓慢关闭,增加作用时间,从而抑制SCR脱硝系统出口NOx质量浓度增加。

(4) 根据SCR脱硝系统入口NOx质量浓度对喷氨调节阀的前馈作用,增设针对出口NOx质量浓度变化量前馈作用的修正函数。当SCR脱硝系统入口NOx质量浓度变化量对喷氨调节阀的前馈作用增强时,出口NOx质量浓度变化量对喷氨调节阀的前馈作用可适当减弱。避免当入口NOx质量浓度突升导致出口NOx质量浓度突升时,前馈作用叠加后喷氨调节阀开度过大,出现液氨喷射过量,从而增加NH3逃逸率。

(5) 增设针对NH3逃逸率高、喷氨调节阀开度过大等问题,增设闭锁喷氨调节阀的逻辑回路。

4.4 优化高硫煤的掺烧方式

锅炉在中低负荷运行时,可适当提高高硫煤的掺烧比例;而锅炉在75%以上负荷运行时,因炉膛温度高,硫含量增加不仅带来明显的腐蚀、结渣问题,而且锅炉炉膛出口烟气温度高,NOx生成量大,不易调节,可适当降低高硫煤的掺烧比例。通过试验可得:在中低负荷时将高硫煤掺烧质量分数仍控制在40%,而在75%以上负荷时可将高硫煤掺烧质量分数降低至20%~25%,锅炉可长期稳定运行,不仅高温腐蚀、结渣问题得到有效减缓和抑制,NOx质量浓度也较为稳定。

电厂在燃料中添加MgO或Mg(OH)2,用于在燃烧期间降低锅炉炉膛出口SO3生成量,有利于尾部烟气流场的均匀分布。

4.5 催化剂成分优化

在后续SCR脱硝系统的改造过程中,应充分考虑实际燃烧高硫煤的情况,调整SCR脱硝反应器中催化剂活性组分的配比,采用抗硫性强、适应高硫烟气环境的SCR催化剂。

05结语

掺烧高硫煤后,锅炉燃烧工况发生明显改变,为控制水冷壁区域的高温腐蚀和结渣,通常采用的增大主燃区风量和改变制粉系统出力的调整方式,会造成SCR脱硝反应器的运行环境发生明显变化,一定程度上影响SCR脱硝系统的运行。入口NOx质量浓度和液氨耗量明显增加、SO2/SO3转换率也略有增加、NH3与NOx混合均匀性降低、NH3逃逸率增加、硫酸铵或硫酸氢铵生成量增加,易使下游空气预热器发生堵塞。掺烧高硫煤时应注意对SCR脱硝系统关键运行参数进行监视和分析;在燃烧调整的基础上及时进行喷氨调整优化;SCR脱硝系统应加强对入口及出口的NOx质量浓度动态偏差的调节响应能力;并通过优化掺烧及调整催化剂活性组分配比等方式进行控制。

-

垃圾发电厂锅炉水冷壁腐蚀分析与解决对策2018-12-12

-

某循环流化床锅炉水冷壁爆管原因分析2017-10-09