国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

300MWCFB锅炉提高SO2超低排放经济性试验研究

300MWCFB锅炉提高SO2超低排放经济性试验研究北极星环保网讯:循环流化床(CFB)锅炉技术燃烧技术是20世纪70年代末发展起来的清洁煤燃烧技术。与常规燃烧方式相比,CFB锅炉

北极星环保网讯:循环流化床(CFB)锅炉技术燃烧技术是20世纪70年代末发展起来的清洁煤燃烧技术。与常规燃烧方式相比,CFB锅炉具有一定的优势。CFB锅炉采用较低的燃烧温度(850~920℃)和空气分级燃烧,NOx生成量较低(<250mg/m3),并具有一定的自脱硫能力(SO2的实际生成量低于按照全硫计算的SO2理论生成量);CFB锅炉通过炉内干法脱硫(向炉内添加一定量的石灰石颗粒)可有效脱除90%甚至更多的SO2;CFB锅炉具有极佳的燃料适应性,几乎可以设计燃用任何化石燃料;CFB锅炉具有良好的调峰能力,可以在30%额定负荷下不投油稳定燃烧。因此,近20年间CFB锅炉技术在我国得到迅速发展,CFB锅炉机组发电容量近1亿kW,总循环流化床锅炉台数大于3000台,工程应用已发展到600MW超临界等级。

我国是以煤炭为主要能源的国家,能源结构决定了发电以火力发电为主的格局。火力发电在电力工业中的比例约为75%,发电用煤占煤炭生产总量的54%左右,随着电力工业的发展,燃煤污染物排放量日益加大[5]。2017年1月国家环保部发布了《火电厂污染防治技术政策》。

火电厂的污染防治应遵循和提倡源头控制与末端治理相结合的技术路线;污染防治技术的选择应因煤制宜、因炉制宜、因地制宜,并统筹兼顾技术先进、经济合理、便于维护的原则。燃煤电厂大气污染防治应以实施达标排放为基本要求,以全面实施超低排放为目标。燃煤电厂超低排放即在基准含氧量6%条件下,烟尘、二氧化硫、氮氧化物排放浓度分别不高于10、35、50mg/m3。

循环流化床烟气脱硫技术(CFB-FGD)始于20世纪60年代末,80年代中期应用于电站锅炉烟气脱硫。和湿法脱硫工艺相比,具有工艺简单,初投资和运行成本较低,工艺水耗较小,无废水产生,能够协同脱除重金属和SO3,在钙硫摩尔比(Ca/S=1.2~1.5)条件下,脱硫效率达到90%以上。可实现脱硫除尘一体化,同时满足SO2和烟尘的排放要求,我国350MW等级超临界CFB发电机组上具有应用业绩。

CFB锅炉通过炉内干法脱硫与CFB-FGD脱硫相结合的两级联合脱硫工艺路线可实现SO2的超低排放,且具有调节灵活性和SO2排放的稳定性,国内约有20余台300MW级CFB发电机组采用该工艺路线实现了SO2的超低排放。

结合某300MWCFB锅炉实炉试验,研究了CFB锅炉炉内干法脱硫与CFB-FGD脱硫相结合的两级联合脱硫技术,并对应用中存在的问题进行了分析,提出了优化改进措施。

1、锅炉及脱硫系统简介

300MWCFB锅炉机组2015年进行了烟气污染物超低排放改造,其中SO2超低排放改造技术路线采用炉内干法+CFB-FGD两级联合脱硫工艺路线,保留了原炉内干法脱硫系统,新建CFB-FGD脱硫除尘一体化工艺系统一套,同时实现SO2和烟尘的超低排放。

NOx的超低排放采用SNCR脱硝工艺路线。机组于2015年11月完成了超低排放技术改造,实现了SO2、NOx和烟尘的超低排放。但存在CFB-FGD脱硫Ca/S偏离设计值较大,尤其在机组低负荷运行工况时矛盾更为突出,导致机组脱硫成本上升,为了提高脱硫系统运行的经济性进行了两级脱硫系统的优化试验研究。

1.1锅炉概况

该300MWCFB锅炉机组配备1025t/h亚临界CFB锅炉。锅炉主要由膜式水冷壁炉膛,3台汽冷式旋风分离器和由汽冷包墙包覆的尾部竖井(HRA)3部分组成。每个汽冷式旋风分离器下部各布置一台J阀回料器,回料器为一分为二结构,锅炉外循环灰通过六路回料斜腿返回炉膛。锅炉设计床温910℃,炉内干法脱硫效率设计值84.7%,以保证脱硫后烟气中SO2质量排放质量浓度不高于400mg/m3,石灰石的最大耗量9.58t/h。

1.2两级脱硫系统简介

该300MWCFB锅炉炉内干法脱硫系统配套石灰石粉粉仓一座,石灰石输送系统2套(含输送管路),采用压缩空气作为输送气源。石灰石粉入炉点设置在返料器回料斜腿,石灰石粉仓容积可满足锅炉B-MCR工况72h的用量需求,单套石灰石输送系统最大出力约12t/h,满足锅炉B-MCR工况石灰石粉用量要求并保有一定裕量,日常运行中一用一备。

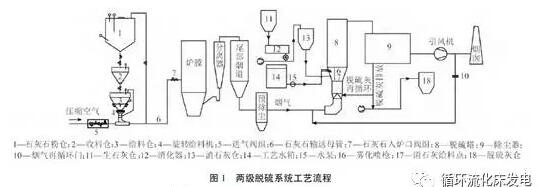

机组CFB-FGD系统,采用脱硫除尘一体化工艺,一炉一塔布置方式,原电袋复合式除尘器拆除袋区,保留除尘器第1、2电场作为CFB-FGD系统预除尘,空预器出口烟气经预除尘后从底部进入吸收塔,与喷入的减温水和消石灰进行化学反应,实现SO2的脱除。工艺系统主要包括烟道、吸收塔,脱硫布袋除尘器,吸收剂制备及供应系统、物料再循环系统等。电厂采购生石灰,经消化装置消化成熟石灰作为脱硫剂。两级脱硫系统工艺流程如图1所示。

运行中,通过炉内干法脱硫系统投入石灰石粉的量来控制CFB-FGD系统入口的SO2浓度,通过CFB-FGD系统脱硫塔投入消石灰的量控制烟囱入口的SO2排放值不高于35mg/m3。

2、结果讨论

2.1内干法脱硫技术

CFB锅炉通过炉内添加石灰石粉的方法可以实现燃烧中脱硫。由于炉内干法脱硫技术与工艺流程简单,投资和运行费用较低,是当前CFB锅炉领域应用最为广泛的一种脱硫工艺,大部分CFB锅炉在设计阶段均配备有该系统。

炉内干法脱硫反应可分为2个阶段,第1个阶段是石灰石粉进入到炉膛,被高温烟气及物料加热分解,反应方程为:CaCO3=CaO+CO2-183kJ/mol,该阶段反应为吸热反应,大部分石灰石的起始分解温度在620~650℃,在800~850℃分解速度达到峰值;第2个阶段是石灰石煅烧后生成的CaO与烟气中SO2发生的固硫反应,反应方程为:

CaO+SO2+1/2O2=CaSO4+486kJ/mol,该阶段的反应为放热反应,在一定温度范围内随着温度的升高,固硫反应速率呈上升趋势,在800~850℃达到最大值。另外,在800~850℃锅炉NOx生成量较低。因此,多数CFB锅炉设计运行床温在850℃左右,对于挥发分较低的难燃煤种,为提高燃烧效率,降低固体和气体不完全燃烧热损失,床温会适当提高至900~920℃。

延伸阅读:

循环流化床锅炉SO2超低排放技术研究

300MW CFB锅炉飞灰再循环技术分析

300MW级燃煤机组SCR烟气脱硝超低排放性能评估

无相关信息