国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

危废处置企业废水处理工程实例

危废处置企业废水处理工程实例危废处置废水 高盐废水 废水站水处理网讯:危废处置废水一般有毒有害成分较复杂,污染程度较为严重、营养比例失调、可生化性差,且受物料来源和种类影响,具有水

水处理网讯:危废处置废水一般有毒有害成分较复杂,污染程度较为严重、营养比例失调、可生化性差,且受物料来源和种类影响,具有水质复杂、波动较大、处理难度较大等特点,在工艺选择上应有较强的适应性和系统稳定性。

以某危废处置企业废水站废水处理工程为例,对其处理工艺、设计参数及生产运行情况等方面进行探讨,可供同类工程项目参考。

01工程概况

某危废处置企业主要进行废有机溶剂、废矿物油、染料涂料废物、表面处理废物、含铜废物、无机氰化物废物、废印刷电路板和废包装容器等危险废物的回收、综合处理再利用。危废综合处理再利用产品生产过程中的废水来源主要有:酸性与碱性蚀刻液生产硫酸铜过程产生的大量中和废水、中间产品氧化铜漂洗水,含锡废物综合利用生产锡泥过程产生的中和尾液,线路板污泥生产铜泥产生的压滤水,无机氰化物处理产生废水,废矿物油与废有机溶剂处理过程中产生废水,废油墨渣处理过程中产生的废水,废包装容器产生的清洗废水,以及所有中和的含高盐废水在MVR蒸发产生的冷凝水等。

02各类废水特点及处理工艺

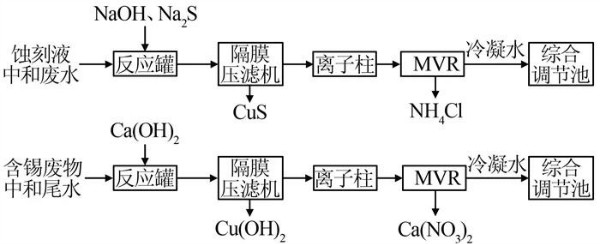

2.1 酸碱蚀刻液中和废水与含锡废物中和尾水

这两类废水均为高盐废水,其中酸碱蚀刻液中和废水中主要含有大量Cl-、NH4+、Na+、Cu2+,以及少量SO42-、Ca2+、NO3-等,pH一般在5.0~6.0,电导率在100 000~200 000 μS/cm。该类废水产生量一般为100 t/d。而含锡废物中和尾水主要含大量NO3-、Ca2+、Cu2+、Sn4+、Cl-及少量NH4+、Na+、SO42-等,pH为3.0,电导率为100 000~250 000 μS/cm,该类废水产生量一般为50 t/d。

这两类废水均无法直接进入生化处理,需在车间分别进行预处理。蚀刻液中和废水进入反应罐中,首先投加液碱(NaOH)至pH呈中性,再投加Na2S搅拌反应,废水中的Cu2+可与Na2S生成CuS沉淀,另投加PAC与PAM助凝;废水经过板框式隔膜压滤机去除CuS及其他杂物,清液经离子柱进一步去除残留的Cu2+等,进入MVR蒸发处理,产生了以NH4Cl为主的结晶产物及大量蒸发冷凝水。

对于含锡废物处理后的中和尾水,先投加熟石灰回收水中的铜,生成Cu(OH)2为主的铜泥,清液同样经板框式隔膜压滤机滤出,并经离子柱进一步去除Cu2+、Sn4+等重金属,进入MVR进行蒸发结晶处理,得到Ca(NO3)2为主的结晶,同时产生大量蒸发冷凝水。

两类MVR蒸发冷凝水的主要污染物指标:COD 50~120 mg/L,NH3-N 10~80 mg/L,pH为7.0~8.0。MVR蒸发冷凝水的污染程度较低,直接进综合调节池,最终生化处理。离子柱吸附的以铜为主的重金属和以锡为主的重金属用盐酸浸泡清洗,重金属残液分别浓缩后回收到铜泥与锡泥中。铜泥与锡泥出售给第三方资质单位经火法冶炼提纯处理。废水预处理工艺流程见图 1。

图 1蚀刻液中和废水及含锡废物中和尾水预处理工艺流程

2.2 氧化铜漂洗水

氧化铜漂洗水产生于硫酸铜生产过程,是酸性与碱性蚀刻液中和后产生的沉淀经隔膜板框压滤机压滤并漂洗而产生的废水。该类废水主要污染物:COD 80~150 mg/L,NH3-N 20~150 mg/L,因含有NaCl、Na2SO4等盐类,电导率一般在5 000~10 000 μS/cm,pH 8.5~9.5,日均产量80 t。

该类废水污染物浓度不高,盐分含量一般,可直接排入综合调节池,最终生化处理。

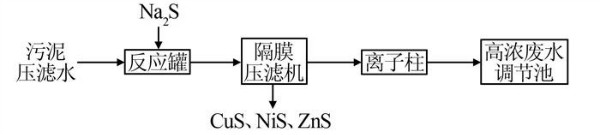

2.3 污泥压滤水

污泥压滤水预处理工艺见图 2。

图 2污泥压滤水预处理工艺

污泥压滤水产生于铜泥的预处理过程。压滤水水质与线路板污泥的特点相关,日均废水量为50 t。一般污泥压滤水中的主要污染物:Cu 100~500 mg/L,NH3-N 50~200 mg/L,Ni 20~100 mg/L,Zn 10~50 mg/L,COD 800~2 000 mg/L,电导率10 000~15 000 μS/cm,pH为7.5~8.0。预处理先投加Na2S,使废水中的Cu2+、Ni2+、Zn2+分别生成CuS、NiS、ZnS沉淀,隔膜过滤后清液经离子柱进一步去除微量Cu2+、Ni2+、Zn2+后,进入废水站高浓废水调节池。离子柱吸附重金属经盐酸清洗的残液,浓缩后回收到铜泥中。

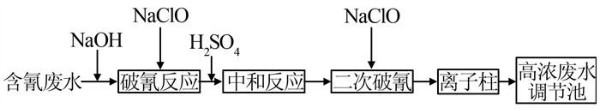

2.4 无机氰化物废水

无机氰化物废水日均产量10 t,主要污染物为COD 1 000~2 500 mg/L,CN-2 000~5 000 mg/L,pH 5.0~8.0,Ni 300~800 mg/L,Cr 100~400 mg/L,Zn 200~1 000 mg/L。预处理主要通过两次破氰反应去除废水中的CN-,经离子柱进一步去除水中重金属离子后,进入高浓废水调节池处理。其处理工艺如图 3所示。

图 3含氰废水预处理工艺流程

经预处理工艺处理后,出水中的CN-< 0.5 mg/L,重金属类均达到GB 8978—1996《污水综合排放标准》第一类污染物最高允许排放浓度标准。离子柱吸附重金属经盐酸清洗后的残液,浓缩后委外处置。

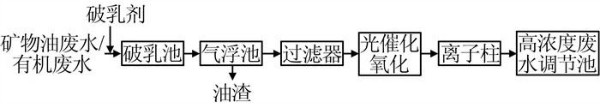

2.5 矿物油废水与有机溶剂废水

矿物油废水与有机溶剂废水主要含有石油类与有机物,产量20 t/d,COD 20 000~50 000 mg/L,pH 7.5~8.5,石油类500~2 000 mg/L,TP 5.0~20 mg/L,Hg 10~100 mg/L,Pb 30~300 mg/L,Cd 10~50 mg/L。

预处理通过破乳去除油类,经光催化氧化去除大分子有机物,由离子柱进一步去除水中的汞、镉、铅等重金属离子,出水送入高浓废水调节池。预处理工艺见图 4。

图 4矿物油废水/有机废水预处理工艺流程

预处理后,离子柱出水COD为1 500~2 500 mg/L,石油类 < 5 mg/L,重金属类均达到GB 8978— 1996《污水综合排放标准》第一类污染物最高允许排放浓度标准。离子柱吸附重金属经盐酸清洗后的残液浓缩后委外处置。

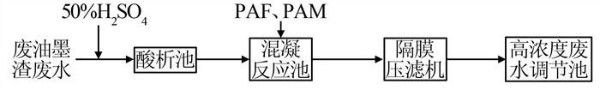

2.6 废油墨渣废水

废油墨渣废水由湿油墨渣(菲林渣)中渗滤出来,产生量3 t/d,主要污染物为COD 20 000~40 000 mg/L,NH3-N 150~400 mg/L,SS 500~1 000 mg/L,pH 6.0~6.8。废油墨渣废水预处理工艺见图 5。

图 5废油墨渣废水预处理工艺流程

废水抽入酸析池中,投加质量分数为50%H2SO4调节pH至3~4,废水中的感光膜析出形成胶状凝聚物,之后加入PAF、PAM混凝,在搅拌作用下形成大量矾花絮体,再通过隔膜压滤机去除沉淀物,处理后出水中的COD为3 000~6 000 mg/L,SS < 50 mg/L,pH 4.0,NH3-N 120~300 mg/L,出水收集到废水站高浓废水调节池,产生的压滤残渣当废渣委外处置。

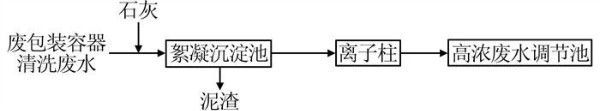

2.7 废包装容器清洗废水

该企业回收的废包装容器一般为废油漆桶、废有机溶剂包装桶等。废包装容器清洗废水水质一般变化较大,与容器内溶剂类型有关。该类清洗废水产生量约5 t/d,主要污染物为COD 1 500~5 000 mg/L,SS 800~5 000 mg/L,pH 8.5~10.0,石油类200~1 000 mg/L,Pb 5~25 mg/L,Hg 2~10 mg/L,TP 5~80 mg/L。预处理工艺将全部收集的清洗废水投加石灰,发生絮凝沉淀反应,碱性反应条件下部分有机物、重金属、油类及悬浮物等得到去除,上清液进入离子柱进一步去除重金属后,进入高浓废水调节池。

预处理后出水COD在800~3 000 mg/L,SS < 5 mg/L,石油类 < 5 mg/L,TP < 2 mg/L,重金属类均达到GB 8978—1996《污水综合排放标准》第一类污染物最高允许排放浓度标准。离子柱吸附重金属并经盐酸清洗后的残液浓缩后委外处置,产生的石灰泥渣作为废渣委外处置。相关处理工艺见图 6。

图 6废包装容器清洗废水预处理工艺流程

03废水站处理工艺

废水站设计处理规模为360 t/d,其中高浓废水Fenton预处理设计能力为120 t/d。实际高浓废水产生量88 t/d,其他废水实际产生量230 t/d,生活污水实际产生量18 t/d,废水站实际总处理量为336 t/d。设计进水水质COD≤350 mg/L,BOD5≤100 mg/L,NH3-N≤100 mg/L,SS≤150 mg/L,Cu≤1.5 mg/L,Ni≤0.3 mg/L,石油类≤15 mg/L。出水水质执行地表水环境质量标准(GB 3838—2002)中准Ⅴ类排放标准,其中重金属类执行GB 8978—1996《污水综合排放标准》第一类污染物最高允许排放浓度标准。

根据各车间预处理废水的特点,将COD较高的污泥压滤水、无机氰化物废水、矿物油废水及有机溶液废水、废油墨渣废水和废包装容器清洗废水等集中收集到高浓废水调节池,经Fenton反应氧化降解部分COD,提高可生化性后,出水与其他废水、生活污水在综合调节池中混匀,统一进入生化处理系统处理。

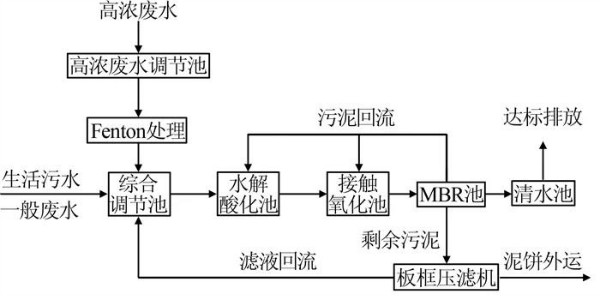

3.1 工艺流程

预处理后的有机废水、线路板污泥压滤水及含油废水等高浓废水进入高浓废水调节池,随后进行Fenton处理,沉淀的含铁污泥排放至储泥池,上清液则进入综合调节池与其他废水混合。

搅拌混匀后的综合调节池废水由提升泵抽至水解酸化池,通过厌氧微生物的降解使污水中的一些难降解大分子有机物转化为易降解小分子有机物,不溶性有机物转化为溶解性有机物,进一步改善废水的可生化性,为后续好氧生化创造良好条件。

水解酸化池出水自流至接触氧化池,生物接触氧化兼有活性污泥法和生物膜法的优点,同时具有脱氮、除磷作用,还可减少污泥膨胀的发生。

在鼓风微孔曝气状态下,污水与填料上的生物膜及活性污泥充分接触,进行好氧碳化及硝化反应,有机物由好氧菌降解,聚磷菌吸收环境中的溶解性磷酸盐。接触氧化池出水在MBR膜池中进一步发生硝化反应,MBR内的高浓度活性污泥可加快氨氮和有机物的降解速率,并利用其高效的污泥富集作用增殖世代时间长、絮凝性差的硝化菌,减少硝化细菌的流失,达到加快硝化速率的目的。

混合液经MBR膜过滤、泥水分离后,大部分污泥回流至前端接触氧化池,少量间歇回流至水解酸化池,剩余污泥则排放至储泥池,与高浓废水Fenton反应产生的污泥经板框机压滤脱水,泥饼外运处置,MBR产水则经清水池达标排放至厂外。废水站处理工艺流程如图 7所示。

图 7污水站处理工艺流程

3.2 废水站主要处理单元及设计参数

废水处理站主要由综合调节池、高浓废水调节池、Fenton反应池、斜管沉淀池、水解酸化池、接触氧化池、MBR膜池等组成。

3.2.1 高浓废水调节池

半地上式钢混凝土结构,平面尺寸7.0 m×3.6 m,池深3.5 m,有效水深3.0 m,设计水力停留时间15 h,配置污水提升泵1台,功率0.75 kW,流量6 m3/h,扬程5 m,池底设穿孔曝气管用于均质。

3.2.2 Fenton反应池

半地上式钢混结构,共5个反应池,分别为pH调节池、一级Fenton反应池、二级Fenton反应池、后pH调节池及PAM絮凝反应池,平面尺寸均为1.2 m×1.2 m,池深3.5 m,有效水深2.8 m,设计处理量5 m3/h,设计停留时间0.8 h,各池均设置搅拌器1台,转速30 r/min,功率0.55 kW。

3.2.3 斜管沉淀池

半地上式钢混结构,平面尺寸6.0 m×2.0 m,池深3.5 m,分为2格泥斗排泥,斜管采用D80 PVC材质蜂窝填料,填料面积8 m2,表面负荷为0.63 m3/(m2·h),有效HRT 3.0 h。

3.2.4 吹脱池

半地上式钢混结构,平面尺寸2.0 m×1.0 m,池深3.5 m,有效停留时间1 h,池底布设穿孔曝气管,用于曝气吹脱去除水中残留的H2O2,出水流入综合调节池。

3.2.5 综合调节池

全地下式钢混结构,平面尺寸14.1 m×12.0 m,池深4.5 m,有效水深4.0 m,设计停留时间45 h,配置污水提升泵1台,功率1.5 kW,流量18 m3/h,扬程8 m,池底布设穿孔曝气管用于均质。

3.2.6 水解酸化池

半地上式钢混结构,7.0 m×5.0 m,池深4.5 m,有效容积144 m3,设计水力停留时间9.6 h,设置D150 mm×100 mm、H=2.5 m组合生物填料87.5 m3,池底设潜水搅拌器2台,功率1.5 kW,叶轮直径260 mm,转速980 r/min,设计污泥质量浓度1 000 mg/L。

3.2.7 接触氧化池

半地上式钢混结构,分为两级两格,平面尺寸8.0 m×7.0 m,池深4.5 m,有效容积224 m3,设计水力停留时间15 h,设置D150 mm×100 mm、H=2.5 m组合生物填料140 m3。池底布设盘式微孔曝气器135套,配套曝气罗茨风机2台(1用1备),功率7.5 kW,风量7.68 m3/min,风压49 kPa,设计污泥质量浓度3 000 mg/L。

3.2.8 MBR池

半地上式钢混结构,尺寸3.4 m×3.4 m,池深4.5 m,设计水力停留时间3 h,池内设置1套MBR膜组件PVDF,MBR膜片共56片,实际膜面积1 120 m2,设计膜通量15 L/(m2·h),膜组运行方式产9 min停1 min,设计产水流量15 m3/h;膜产水泵功率1.1 kW,Q=20 m3/h,扬程10 m;膜反洗泵功率2.2 kW,Q=20 m3/h,扬程10 m;膜吹扫风机功率7.5 kW,风量2.0 m3/min,风压49 kPa。设计污泥质量浓度5 000~8 000 mg/L。

04运行效果

4.1 车间废水预处理效果

各车间产生废水经相应的预处理工艺处理后,其出水水质均达到预期设计要求,能稳定达到GB 8978—1996《综合污水排放标准》第一类污染物最高允许排放浓度标准,石油类及悬浮物等去除效果良好。预处理后的高浓废水流入高浓废水调节池并经Fenton处理后进入综合调节池,低浓废水及生活污水则直接进入综合调节池,综合调节池废水混匀后直接进入生化处理,后端的生化处理系统能正常稳定运行。

4.2 废水站处理效果

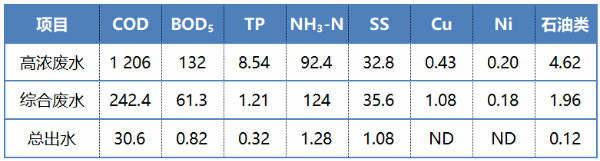

目前该企业废水产生废水量约335 t/d,其中高浓废水经Fenton处理后COD从1 350 mg/L降至378 mg/L,COD去除率高达72%,Fenton处理前后B/C从9%提高到28%,达到预期效果。

综合调节池废水按14 m3/h连续进入生化系统处理,由于废水电导率为15 000~20 000 μS/cm,含盐量约1%,生化系统经逐步驯化后才达到良好的处理效果。

为确保生化进水碳氮比达到约15:1,投加葡萄糖作为补充碳源;同时为保证好氧池硝化反应充分进行,投加纯碱补充碱度,最终实现出水稳定达到GB 3838—2002地表水环境质量标准中准Ⅴ类排放标准要求。

2019年1月1日至6月30日每日化验水质情况如表 1所示(综合废水指综合调节池废水,总出水指总排口出水)。

表1 2019年1月1日—6月30日水质情况

05结论

(1)针对某危废处置企业各车间生产废水水质不同的特点,先分别预处理、再分类收集到废水站进行集中处理。其中高浓废水经Fenton处理后再与其他废水混匀,最后采用水解酸化+接触氧化+MBR的生化组合工艺处理。该工程不仅工艺可行,真正实现分类治理,且设施运行稳定,出水水质能稳定达到地表水环境质量标准(GB 3838—2002)中准Ⅴ类排放标准。

(2)成功将危废处置企业产生废水进行达标治理,两次分类收集处理可为同行业企业及化工园区废水处理提供良好的借鉴意义。

-

西安首座厂内污泥终端处置资源化综合利用项目将投产运行2020-12-18

-

山西太原:“零直排”模式管控工业废水2020-12-18

-

铜陵市城北污水处理厂污泥应急安全处置项目单一来源采购公示2020-12-18

-

苏州科技大学陈重军:厌氧氨氧化颗粒污泥的研究进展2020-12-16

-

热碱法破解污泥动态实验的条件优化2020-12-09

-

76万元/年 福建省龙岩市第二污水处理厂污泥协同处置服务类采购项目招标2020-12-08

-

英国一废水处理厂发生爆炸:现场有巨响 已致4死1伤2020-12-05

-

最高限价395元/吨!北京市通州区马驹桥镇BOT污水处理站污泥处理处置竞争性磋商2020-12-05

-

宁波市奉化区污水处理厂污泥处置服务项目公开招标2020-12-05

-

华电潍坊公司市政污泥资源化综合利用项目顺利投产 日均1200吨污泥可用来燃烧!2020-12-04

-

单一来源!长青环保成为中山市中心组团垃圾综合处理基地污水预处理服务项目拟定供应商2020-12-03

-

单一来源:合肥联合发电有限公司中标合肥300吨/日污泥干化-耦合发电技改工程BOO项目2020-12-02

-

难降解废水生物电化学系统强化处理的研究进展2020-12-02

-

煤制烯烃含盐废水近零排放技术的应用2020-12-01

-

走进泓济环保马集工业聚集区工业废水和生活污水综合处理工程2020-12-01