国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

托克托电厂脱硝催化剂吹损原因分析

托克托电厂脱硝催化剂吹损原因分析大气网讯:本文介绍了内蒙古大唐托克托发电公司锅炉脱硝运行中催化剂出现的问题,分析催化剂出现问题的原因及防止措施,保证脱硝效率、氨逃逸、SO2/SO3

大气网讯:本文介绍了内蒙古大唐托克托发电公司锅炉脱硝运行中催化剂出现的问题,分析催化剂出现问题的原因及防止措施,保证脱硝效率、氨逃逸、SO2/SO3转化率在合格范围内,使脱硝催化剂在寿命周期内安全、经济运行。

内蒙古大唐托克托发电公司600MW机组(#1、#2)锅炉为亚临界参数、强制循环、四角切圆燃烧方式、一次中间再热、单炉膛平衡通风、固态排渣、全钢构架悬吊紧身全封闭型汽包炉;#3-#8锅炉为亚临界参数、自然循环、前后墙对冲燃烧、尾部双烟道、一次中间再热、单炉膛平衡通风、固态排渣、全钢构架悬吊紧身全封闭型汽包炉。

根据《火电厂大气污染物排放标准》(GB13223-2011)相关规定,内蒙古大唐托克托发电公司对600MW机组进行低氮燃烧器改造,并安装烟气脱硝系统,2014年7月11日托电公司600MW机组已全部完成低氮燃烧器和脱硝系统改造且全部投入生产运行,脱硝各项性能指标较好,烟气排放完全满足环保要求。

托电公司烟气脱硝技术为国内燃煤电厂普遍采用的SCR烟气脱硝技术,除4号炉催化剂层数按1+2模式布置,初装1层预留2层外,其它炉均采用催化剂层数按2+1模式布置,初装2层预留1层。在设计煤种及校核煤种、锅炉最大连续出力工况(BMCR)、处理100%烟气量、在布置1层催化剂条件下脱硝效率不小于50%,在布置2层催化剂条件下脱硝效率不小于80%。

脱硝还原剂采用液氨。反应器安装双吹扫装置,即蒸汽吹灰器和声波吹灰器。脱硝系统催化剂全部为蜂窝式,催化剂是SCR烟气脱硝系统的核心部件,其性能直接影响整体脱硝效果,且其初期投资约占项目投资的30%-50%,决定着SCR脱硝系统的运行成本。催化剂活性好坏不仅会影响系统的脱硝效率和烟气NOX的达标排放,而且会造成还原剂NH3的夹带量的增加,影响下游设备正常运行,引发机组安全事故。本文讲述了托克托发电公司脱硝催化剂损坏的原因,制定防止催化剂损坏的措施。

一、存在的问题

自2013年7月检查发现托电公司三、四期锅炉(#5-#8锅炉)SCR脱硝催化剂吹损较为严重,其中中间部位较两侧吹损严重,A侧催化剂吹损较B侧严重,局部模块内单体已全部脱落,催化剂防护网已全部吹损,催化剂吹损部位大体沿炉后方向分布,催化剂上方整流格栅局部脱落。

催化剂吹损出现孔洞后造成NH3/NOX摩尔比分布不均匀,氨和烟气混合较差,计算出理论所需的喷氨量不稳定,最终导致锅炉出口氮氧化物浓度不易控制,实际用氨量增高,氨逃逸率增大,实际用氨量增高,经济效果较差。

最主要的是从脱硝反应器逃逸的部分氨与烟气中的SO3和H2O反应生成硫酸氢氨,与烟气中的灰尘一起粘附在空预器的换热元件上,增加了空预器堵塞和腐蚀风险,空预器差压增大,通烟受阻,影响锅炉效率。另外氨逃逸过大时对脱硫系统也将造成不良后果。

二、现象

1.供氨量增大,氨逃逸率逐步增大,脱硝出口氮氧化物与脱硫出口氮氧化物偏差较大,通过喷氨蝶阀无法调整平衡脱硝出口NOX含量,脱硝出口实际氮氧化物超标,脱硝效率下降。

2.氨逃逸增大后在脱硝下游生成硫酸氢氨粘附在空预器蓄热元件表面上,造成换热元件堵灰,空预器压差增大,引风机电耗增加。

三、原因分析

1.烟气飞灰颗粒磨损是催化剂吹损的主要原因,根据催化剂吹损分布规律可看出烟气流场分布已偏离设计工况。实际运行工况与设计模型存在偏差,导致烟气流场偏离设计工况,整流格栅、支撑、导流板与催化剂的磨损情况大致对应。做为迎风面的上层催化剂不仅吹损严重,其顶端的不锈钢防护网也基本全部吹损,可见烟气流速局部过大,烟气流场偏离设计值是催化剂吹损的直接原因,烟气流场不均匀的原因与设计、施工、运行调整等方面有关。

2.催化剂机械强度和磨耗率偏低,经检测催化剂硬化端磨损测试结果为0.2887%/kg,说明催化剂机械性强度较低。

3.脱硝反应器人孔门、测孔、吹灰器、壁板不严漏风,长时间漏风使催化剂强度、硬度降低,最终导致催化剂损坏。

4.烟气温度低于310℃时,氨气与烟气中的三氧化硫反应生成氨盐,造成催化剂磨损和堵塞,使催化剂活性降低。

5.燃煤灰分中钙含量较高极易引起结球磨损,从检测结果上看氧化钙含量为2.965%,正常应该1%-2%。钙含量高容易形成灰球,催化剂磨损会较严重。

6.事故状态对催化剂有较大的影响。未完全燃烧的煤粉和油雾在催化剂表面二次燃烧时,过度的热量会使催化剂遭受物理和化学损坏。锅炉灭火和甩负荷时,烟气温度迅速下降,脱硝系统停运,催化剂中残余的氨较多,形成硫酸氢铵沉淀,堵塞催化剂微孔,使催化剂活性降低。

炉管四管泄漏时对催化剂损害较大,特别是尾部受热面泄漏时影响最大,大量的水汽随烟气进入催化剂,如在催化剂表面形成水滴,在较短的时间内造成催化剂的寿命损耗,并加快催化剂的碱金属中毒。

四、预防措施

1.校核脱硝烟气流场实际分布情况,对流场的校核不要局限于设计阶段的数模和物模,需现场测量脱硝出、入口烟速每个催化剂模块处烟速,在反应器内部悬挂彩旗,观察彩旗走向,直观反应出烟气流场的走向,掌握烟气流场冷、热态真实分布情况,为运行调整及脱硝系统整改提供准确依据。加强燃烧调整,消除炉膛出口存在的烟气残余旋转,减少脱硝反应器两侧烟气量偏差。降低烟气中灰尘含量,以减少烟气中飞灰颗粒对催化剂、喷氨管的冲刷。充分利用停炉机会,修复或更换吹损的烟气挡板、导流板、整流格栅,烟气挡板、导流板喷涂防磨材料,力争使烟气流场分布趋于均匀。定期冲洗空预器蓄热元件,减少空预器堵塞,保证脱硝系统两侧烟气流量平衡。

2.提高催化剂防磨性能,可考虑在催化剂迎风面端部做硬化处理,提高催化剂抗冲刷能力。

3.治理脱硝反应器漏点,定期对压缩空气进行疏水,杜绝冷风、水汽漏入反应器。

4.定期化验入炉煤成分及灰分成分。

5.运行中严格根据烟气参数确定脱硝装置投退,烟气温度在310℃-420℃时方可投入脱硝运行,当烟气温度或机组负荷偏低时及时投入烟气旁路装置;烟气温度升至410℃时,采取加强锅炉吹灰,降低火焰中心高度,切换磨煤机运行等方法,如烟气温度仍在上升,应申请降低机组负荷以保护脱硝催化剂。锅炉四管泄漏时检查省煤器灰斗是否有水排出,若烟气中带有水汽,申请停炉,停炉后可对催化剂进行吹扫。

五、托克托发电公司目前已采取的措施

1.已实测#1、#7炉脱硝烟气流场冷、热态分布情况,选取负荷工况为600MW、450MW、350MW,按网格法测量反应器出、入口截面的烟气速度、氧量、NOX浓度、烟气温度、氨逃逸,重新核实理论设计。

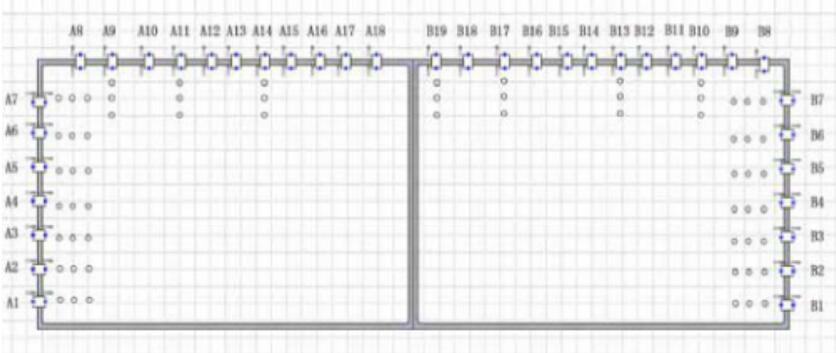

#7炉脱硝反应器入口速度场测点分布图:

烟气速度测孔位于第二层催化剂上方约0.5m,A/B两侧反应器外侧各布置7个测孔,按照从靠近炉膛到远离炉膛的顺序编号为A1—A7、B1—B7;A/B脱硝反应器外侧各布置23个测孔,按照从外到内编号1、2、3。在脱硝系统入口水平烟道位置均匀开孔各11个,安装试验管座,用于测量烟道内O2、NOx的分布。温度测点测点位置同NOx等参数的测点位置。将热电阻组深入烟道内,每组热电阻组包含四根热电阻,分别测烟道内1m深,2m深,3m深,4m深处烟气的温度。

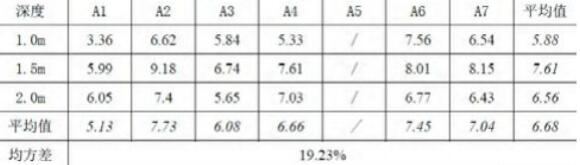

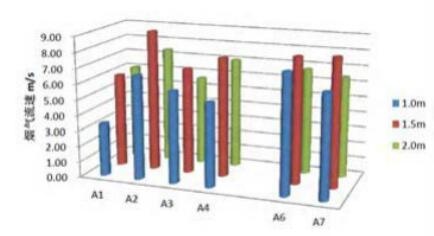

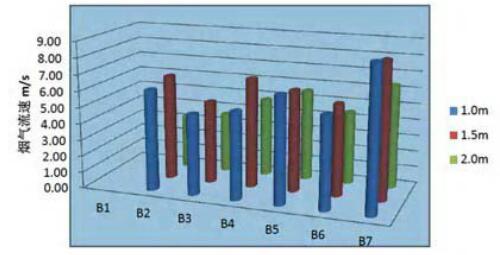

600MW工况A侧反应器边侧烟气速度分布(m/s):

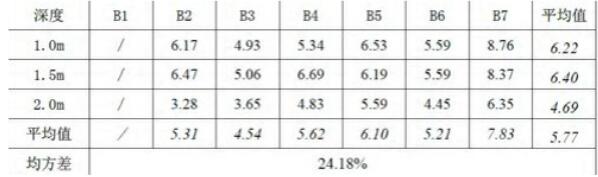

600MW工况B侧反应器边侧烟气速度分布:

测量显示SCR-A侧侧面测量截面的平均速度为6.68m/s,SCR-B侧侧面测量截面的平均速度为5.77m/s,SCR脱硝系统流速分布沿宽度方向从靠近炉膛一侧到远离炉膛一侧呈增大趋势,这与#7炉催化剂吹损情况一致。综合各典型工况烟气流速分布情况,制定流场优化方案,现改造备件已到货,计划在停炉时实施改造。

2.进行入炉煤及灰分化验。

3.检测催化剂化学成分、机械强度、耐磨强度。

4.停炉时检查导流板、整流格栅磨损情况,消除反应器漏点,定期对空预器进行冲洗,定期分析脱硝系统各项指标,联系运行专工及时调整脱硝反应器两侧烟气量,使两侧烟气流场趋于均匀。

六、结束语

托克托发电公司SCR脱硝系统已运行近3年,在生产现场不断的检查、分析、探索,逐步摸索脱硝系统运行调整、设备维护的规律,加强锅炉燃烧调整,消除烟气流场存在的偏差因素,严格催化剂入厂检测,是保证锅炉脱硝催化剂安全运行的根本。找准影响催化剂寿命的关键因素并加以改进,才能保证催化剂在使用周期内安全、经济运行。

-

SCR脱硝催化剂的重要指标分析2020-05-09

-

【青岛众瑞】烟气预处理方法知多少?2020-05-07

-

南京:批复南京金江冶金炉料有限公司球团烟气脱硫技术改造项目环境影响报告书2020-05-07

-

固定污染源烟气排放过程(工况)监控系统安装及验收技术指南2020-05-07

-

降低焦炉烟囱烟气氮氧化物措施浅谈2020-05-06

-

山东博霖环保催化剂新武安钢铁集团鑫汇冶金2*130m2项目顺利通过168小时验收2020-05-01

-

生态环境部:工业锅炉烟气治理工程技术规范(征求意见稿)2020-04-30

-

垃圾焚烧电厂烟气净化系统效率分析2020-04-28

-

华星东方承建的河南省驻马店市正阳县生活垃圾焚烧发电项目烟气净化工程开工建设2020-04-28

-

国内垃圾焚烧发电项目首次应用具有自主知识产权的国产催化剂2020-04-26

-

105万吨焦炉烟气脱硫脱硝除尘治理技术及应用2020-04-25

-

日钢600m2烧结烟气活性炭脱硫工艺优化及运行实践2020-04-23

-

山冶设计总承包的一加热炉烟气脱硝项目投运2020-04-23

-

活性炭在综合治理烧结烟气中的应用发展现状2020-04-22

-

黑龙江省完达山乳业军川分公司锅炉烟气除尘、脱硫、脱硝项目总承包工程竞争性磋商2020-04-17