国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

炭素化工企业管式炉与导热油炉脱硝工程实例

炭素化工企业管式炉与导热油炉脱硝工程实例大气网讯:摘要:为满足徐州地区氮氧化物超低排放的要求,公司建设3台管式炉和2台导热油炉的SCR脱硝装置,采用宽温SCR技术,3台管式炉配3套

大气网讯:摘要:为满足徐州地区氮氧化物超低排放的要求,公司建设3台管式炉和2台导热油炉的SCR脱硝装置,采用宽温SCR技术,3台管式炉配3套SCR脱硝设备、两台导热油炉公用1套SCR脱硝设备,所有脱硝装置公用1个还原剂存储制备区。4套宽温SCR系统;尺寸均为:Ascr:1.06㎡,V:2m?,H:2m。SCR反应器入孔门尺寸700mm(宽)×1200mm(高)。反应器入口烟气温度:180~330℃;烟气量:5000~7000 Nm3/h;反应器入口NOx浓度:<230 mg/ m3宽温SCR系统压降:≤300 Pa(满负荷工况下);18%浓度商品氨水溶液消耗量:3 kg/h(单台炉),氨逃逸:<3.8 mg/ m3;反应器出口NOx浓度:<50 mg/ m3达标排放。

我国氮氧化物排放主要集中在火电、工业炉窑、水泥行业和机动车。在国家大力推行节能减排政策的情况下,氮氧化物的排放量竟然不降反增, 所以氮氧化物减排已经成为国家节能减排工作的重中之重。

1 工程概况

江苏某炭素化工有限公司成立于2012年位于江苏某县经济开发区化工产业集聚区内占地面积约为170亩,公司已投资近5亿元,建成了30万t/年焦油处理项目,目前正常生产运行。该炭素化工有限公司30万t/年焦油处理项目是以煤焦油为主要原料,经过焦油预处理脱水、焦油蒸馏、馏分洗涤、萘蒸馏及萘加工和柱状沥青成型等过程得到中性酚钠、轻油、酚油、工业萘、洗油、蒽油、煤焦沥青、炭黑油等产品。该炭素化工有限公司3台管式炉和2台导热油炉4个排气筒排放烟气的氮氧化物现执行《炼焦化学工业污染物排放标准》(GB16171-2012)表5中的要求最高允许排放浓度:200mg/m?的标准。根据地方环境保护要求,公司决定建设3台管式炉和2台导热油炉的SCR脱硝装置,用于降低管式炉和导热油炉排气筒排放烟气中的氮氧化物含量。排放达到地方政府针对大气污染物特别排放限值的要求。

2 废气处理工艺选择与工艺说明

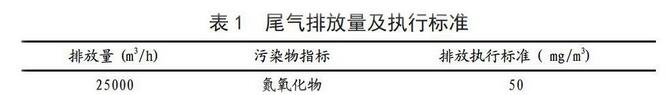

2.1 尾气排放量及执行标准

该处理工程排放的主要污染物为氮氧化物,处理后主要污染物指标执行《徐州市2018-2019年秋冬季大气污染综合治理攻坚行动方案》排放限值要求(见表1)。

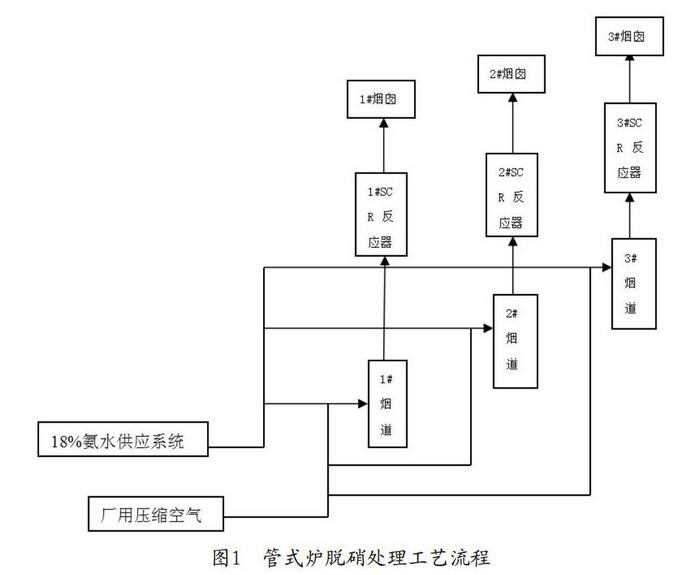

2.2 管式炉脱硝处理工艺流程

考虑企业的投资成本、设备运行成本以及方便管理,地方政府的环保排放标准与要求确定管式炉脱硝处理工艺流程(图1)、导热油炉脱硝处理工艺流程(图2)与说明如下:

3台管式炉和2台导热油炉SCR脱硝项目,脱硝装置采用SCR法脱硝工艺, 本项目采用的脱硝方案为3台管式炉配3套SCR脱硝设备、两台导热油炉公用1套SCR脱硝设备,所有脱硝装置公用1个还原剂存储制备区。本项目为此管式炉、导热油炉烟气超低排放装置,采用宽温SCR技术方案。为了满足管式炉系统出口NOx浓度小于50mg/m3的要求,本技术规范要求选用宽温SCR的烟气脱硝工艺进行脱硝。考虑到运输及储放安全等因素,管式炉烟气脱硝反应器采用立式布置,脱硝工艺采用18%浓度的氨水作为还原剂(厂内储氨罐通过管道输送至SCR反应器位置,压力3kg)。

烟气脱硝系统主要由:氨水输送系统、SCR反应器、控制系统、氨水喷射系统、与还原剂供给系统等组成。在电控单元的控制下,氨水输送泵将氨水溶液从氨水罐中抽出,计量、加压后送到双流体雾化喷枪,再从现场仪用空气管接一路压缩空气经减压阀调压后同时送到双流体雾化喷枪,喷射阀打开后,氨水在压缩空气的引射作用下喷出,和压缩空气混合后经喷嘴雾化后喷入SCR反应器入口烟道(省煤器入口)。当烟气经过宽温SCR反应室的催化层时,发生选择性催化还原反应。

3 主要构筑物、设备要求技术参数

3.1 主要构筑物

主要构筑物为:氨水输送系统、SCR反应器、控制系统、氨水喷射系统、与还原剂供给系统。还原剂为18%浓度的氨水溶液。脱硝工艺采用SCR法,SCR催化剂按1层布置。脱硝装置可用率从首次注射氨水溶液开始直到最后的性能验收为止的质保期内,脱硝整套装置的可用率在最终验收前不低于98%。该脱硝系统布置在管式炉省煤器之后,设置一段烟道用于布置催化剂。管式炉脱硝采用新进的选择性催化还原(宽温SCR)脱硝工艺,烟道及反应器材质采用CS,钢板厚度采用4~6mm。脱硝催化剂采用低温蜂窝式催化剂,能适应烟气温度170~420℃。

3.2 烟气脱硝技术参数

SCR系统:4套宽温SCR系统;尺寸:Ascr:1.06㎡,V:2m?,H:2m。SCR反应器入孔门尺寸700mm(宽)×1200mm(高),反应器入口烟气温度:180~330℃;烟气量:5000~7000 Nm3/h,反应器入口NOx浓度:<230 mg/ m3 ,反应器出口NOx浓度:<50mg/ m3,宽温SCR系统压降:≤300 Pa(满负荷工况下),18%浓度商品氨水溶液消耗量:3 kg/h(单台炉),厂用压缩空气耗量(喷枪用):5 Nm3/h(单台炉),还原剂:10 kg/h(18%浓度氨水溶液),氨逃逸:<3.8 mg/ m3。

4 调试与运行情况

4.1 脱硝系统调试

还原剂供应系统调试及喷氨系统调试。还原剂供应系统主要包含液氨卸载、液氨蒸发及供应、氨区消防及废气收集排放等子系统。还原剂供应系统的调试最重要的是卸氨前氨管道的气密性检查与氮气置换,要确保氨管道的气密性与氮气置换的彻底性,调试的关键是液氨蒸发系统的运行与控制。喷氨系统调试是脱硝系统调试最为关键和重要的部分,脱硝系统运行初期,催化剂活性较高但喷氨系统调试工作量较大,脱硝工程应加强喷氨系统的优化调试,确保脱硝系统的长期运行。

4.2 脱硝系统运行与维护管理

脱硝系统的正确运行与定期维护是保证脱硝装置正常运行的关键,虽然脱硝系统自动化水平均较高,但系统的正确运行、维护与管理非常重要。系统运行期间要特别关注稀释风量、脱硝效率、氨逃逸量、液氨耗量、催化剂层阻力、空气预热器阻力等参数的变化,要按要求定期检查分析儀表、吹灰器、稀释风机、卸氨压缩机、催化剂的活性以及氨管道的泄露情况等,确保整个系统正常运行。

4.3 运行情况

目前该工程已正常运行。

4.4 投资与运行成本

本项目直接投资包括设备投资、仪表投资、土建工程费、电气设施、安装材料、其他费用共计约800万元,运行成本主要有,氨水费用、催化剂更换费用、电费、药剂费、人员工资等,其中电费约30000元/年,18%氨水费用费约63000元/年,催化剂更换费用约23000元/年,人员工资:9*48000计432000元 /年,运行费用合计548000元/年。

5 结论

本工程既考虑氮氧化物的超低排放深度治理,又考虑企业的投资成本、设备运行成本以及方便管理,最大限度利用现有空间,在反应器出口设置1套独立的NOx/O2烟气分析系统与1套NH3分析系统,以便监测氨逃逸状况。上述工艺在设备正常运行时可以达标排放,符合江苏省与徐州市生态环境部门对特定行业的氮氧化物的超低排放标准,对类似行业废气脱硝处理工程具有一定的参考价值。

-

指挥部在行动:疫情监控系统上线 民警入户排查6996家 对价格行为立案7起2024-08-19

-

温州启用工业企业防疫监测系统,对湖北拟来温员工逐一劝导2024-08-19

-

厦门正式上线购买口罩预约系统,需摇号抽签到线下门店购买2024-08-19

-

防控疫情!各地住房和城乡建设系统在行动2024-08-19

-

上海一社区研发疫情跟踪系统,登记一户用时减少5-10分钟2024-08-19

-

支援新冠病毒肺炎疫情防控,上海民宗系统已捐款捐物三千万元2024-08-19

-

浙江红十字系统接收捐赠款物超2亿元 支援疫情防控工作2024-08-19

-

上海儿童医学中心隔离诊区启用AI系统,疑似病例可远程查房2024-08-19

-

【坚决打赢疫情防控阻击战】交通系统防控疫情严把关口2024-08-19

-

厦门上线市民购买口罩预约系统,持身份证到预约商店购买2024-08-19

-

全市交通运输系统采取多种防范措施 打好疫情防控攻坚战2024-08-19

-

河南将建疫情防控应急远程会商系统2024-08-19

-

疫情防控新闻发布会|上海应用零售药店发热患者登记直报系统2024-08-19

-

(新型肺炎疫情防控)教育部部署教育系统针对疫情开通心理支持热线和网络辅导服务2024-08-19

-

浙江省地表水水质自动监测系统运行管理细则(征求意见稿)2020-04-16