国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

电絮凝-AO工艺处理印染废水研究

电絮凝-AO工艺处理印染废水研究水处理网讯:摘要:染料废水具有色度高、有机物浓度高、可生化性差的特点,属于难降解有机废水。采用高压脉冲电絮凝-缺氧池-好氧池处理染料废水,当进水CO

水处理网讯:摘要:染料废水具有色度高、有机物浓度高、可生化性差的特点,属于难降解有机废水。采用高压脉冲电絮凝-缺氧池-好氧池处理染料废水,当进水COD≤2000mg/L,色度≤1500倍时,出水可达到《纺织染整工业水污染物排放标准》(GB4287-2012)表1间接排放标准:COD≤200mg/L,色度≤80倍。工程实践表明,该处理工艺操作简单、自动化程度高,运行稳定、抗冲击能力强。

关键词:高压脉冲电絮凝;AO;印染废水

江苏某印染公司生产废水中含有大量染料成分、中间体、未反应的原料以及无机盐类。该公司是根据订单量需求的不同无规律安排生产,印染废水水质水量波动大。化学纤维、新型染料和助染剂的大量使用更加大了印染废水的处理难度。由于上述种种原因,采用常规的混凝沉淀-水解酸化-缺氧-好氧工艺出水很难保证稳定达标排放。本文介绍采用高压脉冲电絮凝-AO工艺处理该类废水的工程实例,该工程已经平稳运行两年多系统性能良好。

1 工程基本情况

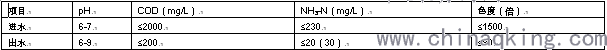

该工程废水主要来自印染车间生产产生的工业废水,日排放废水量约为2400m3/d。废水的水质复杂,根据其污染物的由来可分为两类:一是自生夹带,源于纤维原料;另一种是用于加工的浆料,染料,油剂和化学助剂。出水水质符合《纺织染整工业水污染物排放标准》(GB4287-2012)表1的间接排放标准。设计具体进、出水水质见表1。

表1 设计进、出水水质表

2 处理工艺

2.1 工艺流程

目前,处理包括印刷废水在内的各种难处理有机废水的主要方法是:生物法、氧化法和电化学法等等。其中物化法常见较多的以化学絮凝、萃取、吸附及膜分离等方法为主,而生物法中比较常见且常用的是厌氧-好氧发酵、固定化生物催化等工艺技术。继而之后是氧化法,其作为处理方法之一,多是高级氧化技术。最后就是电化学法,常用超声电化学、铁碳微电解、电絮凝等[1]。

高压脉冲电凝技术利用电化学原理,主要电极以铝、铁和其他合金金属为准,通过施加脉冲高压将电能转化为化学进而产生金属阳离子絮凝剂,转化为电化学反应。而以金属阳离子絮凝剂的产生需要牺牲阳极金属电极为代价,进而将污染物通过凝聚、浮除、还原和氧化分解,从而实现净化水的技术。它主要功能为四个:电解氧化,电解还原,电解絮凝和电解气浮。它的四大辅助功能为:灭菌、脱色、除臭、除盐。

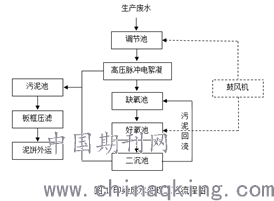

对高浓度,生化降解难度高的有机物群,高压脉冲电絮凝技术去除效果显著。原因在于电絮凝技术利用高效的电解絮凝产生高反应性、高活性絮凝基团,这种物质对不溶性高分子有机物具有良好的去除效果。同时,结合电气浮法和电氧化法,可以进一步提高有机物的去除率。特别是对于难于生物降解的有机物,可以通过强氧化作用切断化学键,以提高有机物的生物降解性,并结合生化处理,可以达到完全降解COD的目的。电凝技术的目标是去除COD,根据不同的水质条件,去除率一般为60-80%。针对本工程废水的特点结合结合现场实际情况,确认本项目处理工艺为:高压脉冲电絮凝+缺氧+好氧池。经工程实践,最终出水COD去除率≥90%、氨氮去除率≥90%、色度去除率≥96%。本工程处理工艺如下图1所示。

2.2 主要设计说明及工艺参数

(1)调节池

该公司印染废水间歇排放且水质水量波动大,因此设置调节池用以调节水量及均衡水质。调节池外形尺寸20×10×5m,水力停留时间9h。调节池内安装穿孔曝气管,利用压缩空气对池内废水进行搅拌使水质更均匀,也能把废水中的部分有机物氧化有利于后续处理。

(2)高压脉冲电絮凝

印染废水经曝气调节后用提升泵提升至高压脉冲电絮凝池。在高压脉冲电源作用下废水中的污染因子发生氧化还原反应,并在铁、铝等絮体的作用下聚凝沉淀或气浮,从而达到去除COD、NH3-N、色度等污染物的目的。高压脉冲电絮凝池设计为3组,每组4.8×3.3×2.8m,水力停留时间1h,工作电压0-400V内可调,电流0-10A,主极板材质为石墨,次极板材质为合金材料。

(3)缺氧池

在缺氧池中废水中的有机物被用作碳源,并与回流的泥水混合进行缺氧反硝化反应。在厌氧微生物的作用下,混合废水中的有机氮被分解成氨氮,有机碳源被用作电子给体,亚硝酸盐氮和硝酸盐氮被转化为氮,以 NXOY释放到大气中,达到脱氮的目的。缺氧池尺寸20×11×5m,水力停留时间10h。缺氧池采用推流式结构,池内设组合填料和推流搅拌器加强污泥与废水的传质作用,实现良好的水利条件和反应条件,提高脱氮效率。

(4)好氧池

好氧池采用接触氧化法,在需氧曝气槽中提供填料作为生物膜的载体。经过处理的废水被氧化后以一定的流速与生物膜接触,填料对空气具有二次切割作用,可以大大提高空气中氧气的利用率,降低能耗。生物膜用于通过悬浮的活性污泥的作用降解水中的COD。接触氧化池尺寸20×16×5m,采用推流式设计,水力停留时间14h。好氧曝气池内设穿孔曝气头,池内溶解氧浓度控制在3-4mg/L。

(5)二沉池

二沉池能实现泥水分离,上清液外排,浓缩的污泥用泵回流到水解酸化池。接触氧化池尺寸20×4×5m,水力停留时间3.5h。

3 处理效果及运行费用

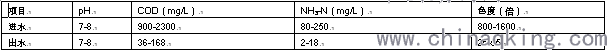

本项目2017年4-6进行调试,同年7月开始运行。两年多来一直运行状况良好,处理效果达到设计要求。进、出水主要监测结果见表2。废水经系统处理后COD去除率≥90%、氨氮去除率≥90%、色度去除率≥96%。

表2 实际运行进、出水水质表

本项目总投资约500万元,直接运行费用约3.1元/m3,其中电费1.65元/m3、药剂费1.17元/m3、人工费0.28元/m3。

4 工程运行经验

在电絮凝过程中,废水中的pH值一般会升高,pH值过高对氧化还原反应及电絮凝效果都产生不好影响,还有可能导致出水COD浓度升高。因此,需在高压脉冲电絮凝控制系统上增加pH在线监测装置。

在电絮凝过程中应严格控制停留时间和电流密度。工程实践表明适当增长停留时间和增大电流密度出水中COD、色度、氨氮去除率都有提高;过长的停留时间和过大的电流密度出水中COD、色度、氨氮去除率都有不同程度下降,同时废水的pH值也会提高。

AO系统运行中为保持污染物高效去除,应尽量保证进水COD、色度、氨氮浓度波动小。系统具有良好的耐负荷冲击性,一旦受到高负荷冲击,对处于填料表面的微生物影响相对较大,内部生长的生物细菌很快就能恢复生物活性;如果进水中氨氮的浓度超过标准,则可以向系统中添加适量的无机碳源,以保持菌种的活性。系统调节碱度最好选择投加碳酸钠溶液,其调节过程中对微生物活性影响小且可提供硝化反应所需的无机碳源。

原标题:电絮凝-AO工艺处理印染废水研究

-

一图读懂---医疗废水排入城镇污水管网的监管法律解读2020-02-14

-

谈谈餐厨垃圾废水处理技术的相关要点2020-02-13

-

生态环境部:尽快全面摸清全国医疗废水处置情况 对存在的问题进行分类处理2020-02-13

-

化工污染废水治理中采用电催化氧化技术的研究进展2020-02-12

-

东莞全面排查医疗机构污水排放去向 确保医疗废水有效收集处理2020-02-12

-

住建部12专家为疫期饮用水厂病毒去除与控制支招!2020-02-12

-

未来五年 制药废水处理回用技术或迎来爆发2020-02-12

-

水处理行业数据统计 未来工业废水企业竞争将由项目延伸至细分市场整合2020-02-12

-

福州医疗废物、废水怎么处理?答案来了2020-02-11

-

钾盐废水为何跟钠盐差这么多?2020-02-11

-

一文了解医疗废水和医疗废物相关排放标准及处理工艺路线2020-02-10

-

废水处理药剂相关知识总结2020-02-09

-

广州医疗废水监管有新规 严防新型冠状病毒通过污水传播扩散2020-02-09

-

加强医疗废物处置、医疗废水处理 长沙环保奋战防疫一线2020-02-09

-

万张床位的武汉方舱医院:按单元收治轻症 对废水等有专门安排2020-02-07