国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

含油污泥联合处理技术的应用现状与展望

含油污泥联合处理技术的应用现状与展望水处理网讯:摘要含油污泥来源广泛、成分复杂,其处理技术和设备也呈多元化趋势。通过实际调研和文献分析对国内外常用的含油污泥处理方法的原理、适用范围

水处理网讯:摘要

含油污泥来源广泛、成分复杂,其处理技术和设备也呈多元化趋势。通过实际调研和文献分析对国内外常用的含油污泥处理方法的原理、适用范围、特点以及发展进行了概述,着重介绍了我国石化企业几种新型的含油污泥联合处理技术的应用现状,其中包括筛分流化-调质-机械脱水技术、电化学生物耦合深度处理技术、污泥离心脱水-超热蒸汽喷射处理技术、热洗耦合处理技术和微生物-植物联合处理技术,总结了现有处理方法处理后残渣的含油率能否达到HJ 607—2011《废矿物油回收利用污染控制技术规范》的标准要求以及残渣的资源化利用去向等。综合含油污泥处理技术在应用中存在的问题和处理效果发现,需要使用含油污泥联合技术处理使其达到资源化利用和无害化处理的技术要求。

关键词:含油污泥;非生物法;生物法;联合处理;工艺比较

含油污泥一般由水包油(w∕o)、油包水(o∕w)以及悬浮固体组成,是稳定的悬浮乳状液体系,脱水效果差,污泥成分和物理性质受污水水质、处理工艺、药剂种类及投加量等因素影响,差异性大,处理难度高;含油污泥的含油量差别较大,部分具有回收再利用价值;含油污泥含有苯系物、酚类、蒽、芘等有毒物质,部分有毒物质已被列入《国家危险废物名录》中[1],若不加以处理直接排放,会对周围土壤、水体、空气造成污染。美国、荷兰、加拿大等国家将含油污泥列为危险废物,针对性研究适合油田的处理方法并采用现场修复策略来大规模处理含油污泥。我国每年产生的含油污泥约有上百万t,若加上石油化工产生的“三泥”(生化污泥、池底污泥及浮渣),含油污泥总量要大得多,其大部分来自生态脆弱地区,且难监控,难治理,实际处置率仅为17.45%。据测算,1965年以来含油污泥存量为1.59亿t,按处理成本为1 500元∕t计算,将存量全部处理需2 486亿元,且每年有90亿元的新增市场空间[2]。而目前,单独的生物法和非生物法修复技术越来越难达到HJ 607—2011《废矿物油回收利用污染控制技术规范》的要求。因此,国内外大多数石化企业开始寻找含油污泥的联合处理方法,以达到其资源利用的最大化,来应对全球变暖和减少温室气体的排放。含油污泥国内外生物处理法和非生物处理法见表1和表2

目前,国内外应用较多并且比较典型的含油污泥联合修复技术包括筛分流化-调质-机械脱水技术、电化学生物耦合修复技术、污泥离心脱水-超热蒸汽喷射处理技术、热洗耦合处理技术、微生物-植物联合修复技术等。通过运用这些联合处理技术,将每年产生的大量含油污泥无害化处理、资源化利用,减少含油污泥中油蒸发导致的大气污染,以及因堆放发生渗漏导致的土壤和水污染。

1 联合修复技术

1.1 筛分流化-调质-机械脱水技术

因含油污泥来源和含水率不同,为确保后续设备正常运行和达到预期效果,要对含油污泥进行筛分和流化处理,然后给不同含油污泥添加适宜的添加剂,使油从固体颗粒表面更好地脱附。通过试验研究发现,可加的添加剂有表面活性剂、稀释剂(癸烷)、电解质(氯化钠溶液),或破乳剂(阴离子和非离子)、润湿剂(可以增加固体颗粒表面和水的亲和力)和pH调节剂等,并辅以加热减黏(最佳超过50 ℃)等调质手段。调质手段的选择应在测试含油污泥性质的基础上进行,实现油-水-固三相分离[17]。筛分流化-调质-机械脱水技术重点是如何选择调质中所用的絮凝剂、破乳剂、调节剂以及确定其投加量[18]。

陈忠喜等[17]通过对大庆油田的沉降罐泥、污油池底泥和沉降罐底泥三处混合含油污泥取样进行筛分流化-调质-机械脱水技术模拟分析,寻找最佳筛分流化处理装置操作参数、清洗剂适用条件、破乳剂用量、不同含油量污泥的调质温度、离心机转速、絮凝剂投加量、油水分离装置操作参数,从而得出相应的最佳工业运行参数,处理后的污泥含油量均小于2%,达到设计要求的技术标准,并达到了DB23∕T 1413—2010《油田含油污泥综合利用污染控制标准》,表明工业运行参数对含油污泥的处理效果有很大影响。魏彦林等[19]针对某油田含油污泥进行室内试验,当含油污泥分离剂量为10~20 g∕kg,调质温度为60 ℃,离心机转速为3 000~3 200 r∕min,絮凝剂用量为1.5~2.5 g∕kg时,处理后污泥残渣含油量小于20 g∕kg;在此基础上,进行了现场应用试验,处理后残渣含油量小于20 g∕kg,含水率低于70%,满足填埋和铺路要求。由于影响处理效果的因素(调质温度、离心机转数与转差、各种药剂的投加量)较多,如果要达到DB23∕T 1413—2010,需要后接深度处理工艺[20]。

1.2 电化学生物耦合深度处理技术

电化学生物耦合处理技术是通过实验室和油田现场试验后提出的新型含油污泥处理方法,是电场耦合和生物降解同时进行的一种处理技术,包括电化学-生物浸滤技术联合、电化学注入营养底物或降解菌、电化学方法刺激强化降解菌代谢[21]3种类型。Maini等[22]提出采用生物浸滤与电动力学相结合的方法对金属污染土地进行修复:在生物浸滤过程中,细菌将还原的硫化合物转化为硫酸,酸化土壤并活化金属离子;在电动力学过程中,直流电使土壤酸化,同时通过电迁移将金属运至阴极;在复合过程中,电动力学通过去除抑制因子,刺激硫氧化,使土壤硫酸盐浓度增加5.1倍,硫氧化细菌预酸化可使所需电功率降低66%,提高了电化学处理的成本效益。该方法也可用于修复石油污染土壤。Wick等[23]提出用电化学技术将一种可降解目标污染物的细菌注入缺乏活性微生物或细菌数量不足的污染区域,研究发现细菌在土壤中所需的驱动力由电渗流提供;同样,用电化学技术向缺乏营养底物的污染土壤注入营养底物,在适当的条件下,细菌在电渗透提供的驱动力下可与当地生物强化结合,将代谢活性细菌转移到石油污染点,进而降解石油污染物。Norio等[24]提出的电化学方法刺激强化降解菌代谢是通电时在Fe2+转化为Fe3+的过程中,利用微气泡提供氧气,在为微生物生长提供电子供体和受体的同时,可以促进铁硫杆菌的生长,使石油污染物通过铁硫杆菌降解,降解率达到95%。

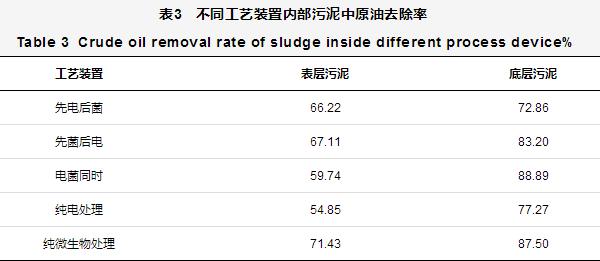

魏利等[21]在大庆某厂取样后,进行了电化学生物耦合深度处理技术的室内研究和现场试验,分别采用先电后菌、先菌后电、电菌同时、纯电处理和纯微生物处理5种工艺方法,不同工艺装置内部污泥中原油去除率如表3所示。

电化学生物耦合处理技术有以下特点:1)有电场作用的装置,可以产生电热,可为微生物生长提供适宜的环境,利于污染物去除;2)电菌同时处理方法更有利于为微生物生长提供适宜的pH;3)电菌同时表层污泥原油去除率为59.74%,底层去除率为88.89%,去除率比其他工艺高,具有很大利用价值;4)温度、湿度严重影响石油的去除率,在处理过程中调整好温度、湿度,对去除率有很大的提升;5)底层污泥的原油去除率都要高于表层[21,25-27]。

1.3 污泥离心脱水-超热蒸汽喷射处理技术

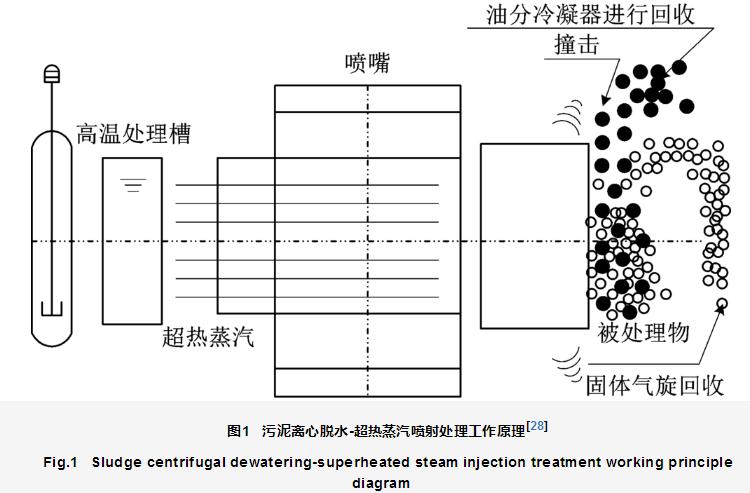

污泥离心脱水-超热蒸汽喷射处理技术是将含油污泥提升至均质罐中搅拌均匀,再由提升泵输送到换热器加热或者直接输入离心机,经脱水后的含油污泥输送至高温处理槽,在高温高速蒸汽喷射下被粉碎,同时油分和水分被蒸发出来,被粉碎的细小颗粒连同蒸汽一起进入气旋室,在旋风作用下实现蒸汽与固体颗粒的分离,然后固体颗粒进入回收槽,蒸汽进入油水分离槽,经冷却后实现油水分离。其重点是超热蒸汽喷射处理技术,关键是有效控制装置内污泥破碎过程中产生的动能和超热蒸汽喷射的高温[28]。工作原理如图1所示。

曹亚祥[28]于2010—2011年在吉林油田建立了一套采用超热蒸汽喷射处理技术的移动式罐底泥处理装置,在超热蒸汽温度为500~550 ℃,旋风分离器温度为350~370 ℃,污泥进给速度为4~6 Hz,离心机差转速为2~5 r∕min,絮凝剂浓度为0.5‰~1‰条件下,处理后含油污泥含水率为65%~80%,残渣含油率≤0.3%,固体残渣中含水率低于10%,重金属浓度达标。林海波等[29]将含油污泥离心脱水,并在600 ℃以上的超热蒸汽下气化分离,处理后回收的油中含水率低于0.5%;残渣含油率可控,最低可达到0.3%,含水率低于10%,从而达到含油污泥的减量化和无害化。李颖等[30]针对超热蒸汽喷射处理技术能耗大的缺点进行节能优化设计,通过增设余热回收换热器和换热流程使余热回收效率达到12.7%,预计节约处理费用70 400元∕a,投资回收期仅为2个多月,具有经济可行性。这种工艺处理过程采用密闭流程,从而提高安全和清洁性,流程短、能耗低、全自动控制、实用性强,可以处理落地含油污泥、清罐含油污泥、浮选浮渣等,含油污泥处理后残渣中的含水率降至10%以下,可用作建筑材料添加或直接外排,不产生二次污染。但工艺复杂,生产周期长,处理过程中所需目标温度难控制[28,29,30,31,32]。

1.4 热洗耦合处理技术

热洗技术也叫热脱附法,是在含油污泥中加入一定比例的热水和化学药剂进行反复洗涤,使油从固相表面脱附或聚集分离的过程。常用的热洗药剂为热碱水和表面活性剂。但经过热洗处理后的含油污泥残渣无法达到国家规定的排放标准,原油回收不彻底,且不能处理乳化严重的含油污泥。因此,许多专业人士在热洗技术上进行改造,引进了热洗耦合处理技术[33]。如吕荣湖等[34]提出的热洗-气浮分离技术是将清洗后的含油污泥混合物转移到气浮装置中,在最佳工艺条件下处理,可使油的去除率达到92.5%~93.5%,土壤中残留油含量为0.9%~1.0%,残渣中的污染物浓度基本满足HJ 607—2011《废矿物油回收利用污染控制技术规范》的要求。王嘉麟等[35]提出将热洗-化学破乳-离心分离技术用于炼油厂含油污泥,油回收率达到95%,产生的污水可直接进污水处理厂。赵虎仁等[36]提出的热洗-生物处理技术,优点是资源化和无害化,油平均去除率达到95%,此方法也常用于炼油厂含油污泥。童蕾等[37]提出的表面预处理-热洗技术常用于落地含油污泥,含油污泥先表面预处理使油活化,再用热洗药剂进行热洗。当洗涤液pH为9、洗涤温度为60 ℃、洗涤液浓度为1 g∕mL、固液比为2:1时,可将含油污泥的含油量从25%降至1.2%,比不经预处理的残油率降低了28%,证明联合修复效果优于热洗修复效果。李美蓉等[38]采用热碱水洗涤联合气浮三相分离技术回收原油,考察了洗脱反应过程的理想条件,在洗脱温度为70 ℃、碱水中Na2CO3浓度为2%、液固比为3:1、搅拌10 min、气浮分离15 min的条件下,脱油率可达94.3%。仝坤等[39]提出的萃取-热洗技术通常用于处理落地含油污泥和罐底含油污泥,处理后可使固相残渣中矿物油浓度降到2.0%以下,热值大于5 000 kJ∕kg,不需添加辅料即可进行焚烧处理。朱维[40]研究证明,塔河油田的含油污泥砂可以采用化学热洗-气浮分离技术进行处理,不仅可以回收含油污泥砂中的大量原油资源,减少环境污染,改善生态环境,取得较好的经济效益,而且基本实现了无害化、资源化、减量化,带来了积极的环境效益。杨志刚等[41]提出的热洗-固化技术是将含油污泥进行热洗、三相分离、压滤,最后将干污泥固化,处理后除油率达到90%以上,剩余污泥压制成砖可用于井场建设。王银生[42]提出的化学热洗-超声处理技术是将化学热洗法和超声处理法有机组合处理含油污泥,处理后石油类去除率可达99.4%,污泥含油率低于2%,泥相脱水率高达94.8%,相比化学热洗法的单一处理,化学热洗-超声处理技术大大减少了化学药剂使用量。高路军等[43]提出的热洗-微生物-叠螺脱水技术是将含油污泥经过热化学预处理后进入污泥生物处理系统降解,再进入叠螺式污泥脱水系统脱水,处理后油平均去除率达到91.55%,满足HJ 607—2011要求,技术应用后污泥的处理费用为12.05元∕(t·d),每年回收油可产生的经济效益为364.5万元,投资回收期为2.22年,技术成熟后可在各油田推广使用。陈红硕等[14]针对高含油含聚含油污泥资源化利用与无害化处理的技术需求,开发了以热化学清洗-逆流提取为核心的处理工艺,对国内某海洋平台陆上终端产生的高含油含聚含油污泥进行了处理;在最佳清洗和逆流提取条件下,处理后其干基含油率可降至1.7%,低于SY∕T 7301—2016《石油天然气开采含油污泥资源化综合利用及污染控制技术要求》,且回收油的含水率低于0.5%,可交与炼厂进行回收利用。

可见,热洗耦合处理技术工艺稳定、运行成本低廉、管理方便、简单并保证废物综合利用,可达到资源回收和环境保护双重目的,能满足HJ 607—2011要求。其缺点是剩余污泥量大,回收油不彻底[33]。

1.5 微生物-植物联合修复技术

微生物-植物联合修复技术常见的有植物-真菌联合修复和植物-专性降解菌联合修复2种形式[44]。植物-真菌联合修复中菌根是由真菌与植物根系组合的整体,其所需的碳水化合物可以从根部提取,同时,菌根也可以为植物根系提供营养和水分,在处理含重金属土壤时,菌根可以起到改善植物生长环境,减弱重金属毒害,促进植物生长的作用。植物-专性降解菌联合修复是在用植物修复土壤的同时,加入具有强降解能力的专性降解菌,微生物通过一系列化学反应将重金属转化成无毒或低毒的化合物,更有效地处理被含油污泥污染的土壤[45]。

刘继朝等[46]利用盆栽试验研究发现,单独添加筛选出的微生物对石油的降解率为67.0%,棉花与微生物联合修复降解率达到85.67%,棉花与微生物联合修复比微生物修复石油降解率提高了18.67个百分点。王京秀等[47]开展植物-微生物联合修复石油污染土壤室内试验,在修复过程中测定了土壤中细菌和固氮菌,碱解氮、速效磷和速效钾的浓度变化,同时采用傅立叶变换离子回旋共振质谱(ESI FT-ICR MS)考察了修复效果。结果表明,混合菌的降解效果最好,经过150 d的温室降解,最高降解率达到73.47%。ESI FT-ICR MS分析结果表明,与空白加菌组相比,植物加菌组的O1、O2和N1类等化合物相对丰度都发生了明显变化,石油污染物得到一定程度的生物降解。邓振山等[48]采用微生物与植物联合修复技术对被石油污染的土壤进行盆栽试验,结果表明,植物单项修复和微生物单项修复对污染土壤的石油降解率分别为44.18%和70.5%,而微生物和植物联合修复的降解率为83.05%。综上可知,植物修复和微生物修复技术单独处理时降解率低于二者联合时的降解率,证明植物和微生物联合可提高对石油的降解率,说明植物和微生物的协同作用能达到对石油污染土壤的修复作用。闫波等[49]利用微生物和植物共同修复石油污染土壤,研究了国内外几种能够有效修复石油污染的植物、微生物品种,总结了植物品种应根据植物吸收、降解、转化土壤中的石油污染物程度来选取,如水稻根系、高丹草、苜蓿和牵牛花等;石油降解微生物的筛选时可随机选择几种微生物在石油污染土壤中进行培养,挑选出存活率高、降解率高的微生物。微生物品种一般选择石油污染区域的土著微生物,或者前人研究筛选出的优势品种,如节细菌(Arthrobactersp)、芽孢杆菌(Bacillus)、柠檬酸杆菌(Citrobacter)和木糖氧化产碱菌(Alcaligenes xylosoxidans)等。张丽等[50]通过生物修复石油污染盐碱土壤的现场试验,发现在添加缓释肥料的基础上,同时接种石油烃降解菌和种植碱蓬等措施能有效提高土壤氮、磷养分含量,促进异养菌及石油烃降解菌的繁殖,从而提高石油烃污染物的生物降解率。其中,添加缓释肥料、接种石油烃降解菌菌剂和种植碱蓬的联合修复体系对污染物的去除具有协同促进作用,表明微生物-植物共生体系可利用混合肥料释放出来的营养元素而快速生长,加快石油烃的降解。

虽然联合修复时微生物菌株和植物受环境影响较大,进而影响修复效果,很难构建微生物-植物修复石油污染土壤有效配伍,但由于该方法经济可行,固而受到大多数油田的青睐[51,52,53,54]。

2 联合修复技术的对比

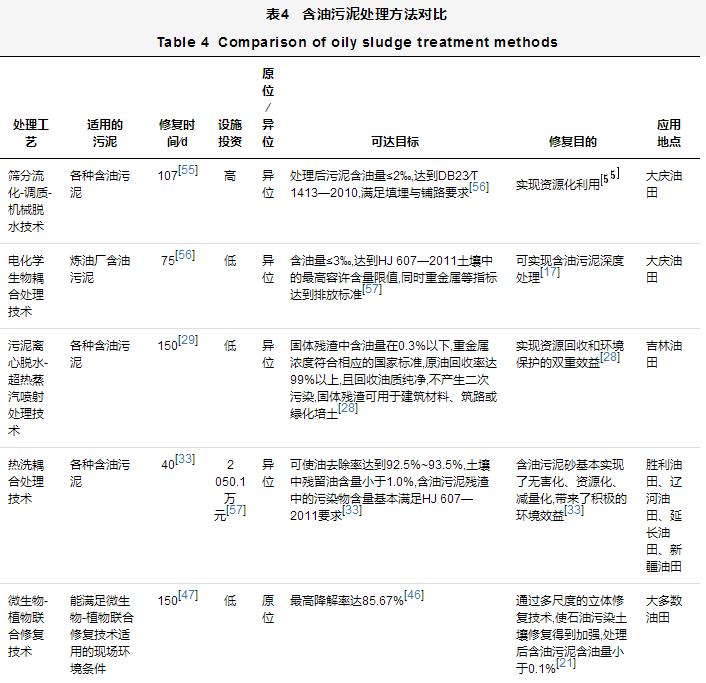

通过对筛分流化-调质-机械脱水技术、电化学生物耦合处理技术、污泥离心脱水-超热蒸汽喷射处理技术、热洗耦合处理技术和微生物-植物联合修复技术的修复时间、设施投资、原位异位、可达目标、修复目的、适用的污泥、应用地点进行比较,结合实际调研发现(表4),单一的处理方式已经很难达到减量化、无害化和资源化要求,需要根据含油污泥产地的性质和特点有针对性地采用联合含油污泥处理方式,利用不同含油污泥处理方式相结合形成一套完整的处理体系,才能够实现含油污泥的资源化处理和油田的可持续发展。

3 结论与展望

(1)筛分流化-调质-机械脱水技术处理后污泥中的含油率均小于2%,达到了DB23∕T 1413—2010的设计标准,但未达到农用标准。而随着含油污泥处理技术越来越成熟,对填埋要求越来越高,筛分流化-调质-机械脱水技术只能作为含油污泥的预处理技术。

(2)电化学和生物联合处理提高了含油污泥降解率和电化学处理的成本效益,但在现场应用时,受到温度、湿度、pH等因素影响,该技术目前尚停留在室内试验阶段,如果要想在油田现场推广此技术,还需进一步深入研究。

(3)微生物-植物联合修复效果优于单一的微生物或植物修复效果,但还面临很多亟待解决的问题:如联合修复研究大部分还停留在实验室的状态,大规模运用到工程中的很少,而现场条件较实验室复杂得多,实验室研究成果可能并不完全适用于现场应用。大部分石油污染区的土著植物、微生物对石油的耐受能力和降解能力较低,无法满足修复石油污染的需要。此时,需要引进外源生物以达到预期的修复效果。引进的外源生物会同土著生物竞争生存空间,威胁土著生物的生存,应考虑优化微生物菌株和植物品种以及植物和微生物间的有效搭配问题。

原标题:含油污泥联合处理技术的应用现状与展望

-

厦门市计量检定测试院发挥技术优势积极保障疫情防控工作2024-08-19

-

海南成立疫情防控专家组 省内外专家为抗击疫情提供技术支持2024-08-19

-

海南成立疫情防控专家组为抗击疫情提供技术支持2024-08-19

-

学大教育为湖北全省疫区中小学免费提供直播平台和技术支持2024-08-19

-

旅行人员如何做好消毒防护?公共交通工具消毒技术指南发布2024-08-19

-

环保型水处理化学品及水处理技术2020-02-04

-

温州市生态环境技术服务专家库第一批专家名单2020-02-03

-

一图读懂丨四川新冠疫情医疗废物应急处置污染防治技术指南2020-02-01

-

探究烧结烟气循环技术工业化应用2020-02-01

-

医疗废物焚烧烟气污染控制可行技术2020-02-01

-

含油污泥无害化处理技术2020-01-31

-

“微生物+复合型土壤修复技术”的作用机理2020-01-31

-

高炉煤气脱硫技术路径与应用研究2020-01-31

-

生态环境部印发《新型冠状病毒感染的肺炎疫情医疗废物应急处置管理与技术指南(试行)》2020-01-30

-

重磅!四川率先出台省级新冠疫情医疗废物应急处置污染防治技术指南2020-01-30