国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

液柱+喷淋脱硫塔存在问题及处理

液柱+喷淋脱硫塔存在问题及处理北极星环保网讯:1前言:湿法液柱烟气脱硫技术在2000年到2001年得到了工业试验[1],但试验至今在我国自行设计与生产的机组较少,特别是前塔为液柱塔

北极星环保网讯:1前言:湿法液柱烟气脱硫技术在2000年到2001年得到了工业试验[1],但试验至今在我国自行设计与生产的机组较少,特别是前塔为液柱塔,后塔为喷淋塔技术目前投产的只有两家。故而在施工设计中还有很多问题未得到解决,本文将对其存在问题进行研究,提出解决方案,为该脱硫塔设计人员提供参考依据,为运行人员提供技术指导。

2湿法液柱烟气脱硫技术

烟气进入塔后在下降中穿过脱硫剂浆液区,其反应区是含有脱硫剂的浆液向上喷射形成,先是自上而下与烟气逆流的液柱,然后在顶部巨散开,形成自上而下的与烟气顺流的液滴。液柱塔的平均粒径要大于喷淋塔的粒径,而且在整个流场里,液滴的破碎和凝聚一直在发生,这样抵消了烟气流速带来的负面影响,而且在接触时间上占了优势。

喷淋塔和液柱塔在反应塔中都产生了大量的下落浆滴,其典型的传质反应小区域有些类似。不同之处在于,喷淋塔产生的液滴较小,且滴径分布均匀。而液柱塔中的流场湍动程度大,气液交织程度高。这表现在液柱塔的气滴没有稳定的接触界面,而是较为自由,其中涉及液柱的散落过程液滴的产生及下落过程。

在此过程中,液柱的散落以及液滴之间的碰撞造成了气液接触新表面的不断产生。而且液滴的尺度比典型的喷淋塔液滴大,为液滴内部流动以及液滴振荡提供了充分的条件[2]。即液柱上升到达顶部后分散成细小的液滴,细小下落的液滴又与上升的液滴碰撞,更新传质表面,形成高密集液滴层,提高烟气与吸收液的混合,使气~液高效接触,加速SO2的吸收反应。

液柱塔具有脱硫效率高,对煤种的适应性强。在满足入口SO2浓度在400~22000mg/Nm3之间的各种条件,都具有较高脱硫效率。液柱塔还具有吸收塔高度低、氧化池容积小、电耗低、维护简单等优点[1]。

3液柱+喷淋脱硫塔介绍

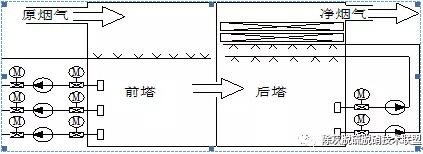

某电厂2×660MW机组燃用设计煤种含硫量为3.55%(原烟气中SO2含量为9425mg/Nm3,校核煤种为4.02%(原烟气中SO2含量为11265mg/Nm3),前塔采用三台浆液循环泵并列运行,脱硫塔形式为液柱塔,设计脱硫效率为83%,后塔采用两台浆液循环泵,脱硫塔形式为喷淋塔,设计脱硫效率为92.4%,后塔出口布置两层除雾器。全塔都采用方形塔,总的设计效率为98.7%。具体烟气流程见下图。

图一液柱双塔烟气流程图

4湿法液柱烟气脱硫技术设计存在问题

4.1浆液循环泵位移及机封存在问题

目前国内生产的浆液循环泵在设计及制造时基本都是按喷淋塔运行方式进行设计,每台泵出口都未设置出口电动门,启动时浆液直接通过喷嘴直接回到塔内,故而启动时除了启动电流较大以外,轴向推力很小。但在液柱塔中由于浆液循环泵都采用母管制,故而泵出口都会设置出口电动阀门,防止浆液通过备用泵而返回到塔内从而影响脱硫效率。

但启动时出口电动门全关,泵启动后到电动门开启前压力比额定压力上升量将达到3倍以上,故而对泵体推力大,从而使泵产生位移,从而导致泵与减速箱轴中心发生变化,而引起振动事故。根据某电厂在整套启动后与单体试验前水平振动升高约0.10mm,危及泵体安全运行可靠性,经停机检查,中心张口变化量最大为1mm。

机封设计时由于未考虑闭阀启动压力升高影响,在启动过程中,机封超过所能承受的额定压力,故而在启动中,机封变形,引起机封损坏。

4.2液柱喷嘴堵塞问题

由于液柱喷嘴安装时要注水平安装以保证每个喷嘴都能自下而上的喷射浆液,特别是为防止未端喷嘴有足够浆液喷出以防止烟气通道形成,喷嘴母管都要求水平安装。在机组停运浆液循环泵时,由于浓度较大的浆液在回流时流速低、粘性大,大量石膏产物将停留在喷嘴母管内,造成喷嘴堵塞,从而影响脱硫效率。

延伸阅读:

湿法烟气脱硫塔内折形板除雾器优化的数值模拟

湿法烟气脱硫塔的优化数值模拟研究

石灰石-石膏湿法烟气脱硫塔内流场模拟及优化分析

无相关信息