国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

660MW塔式直流炉SCR烟气脱硝喷氨调整探讨与研究

660MW塔式直流炉SCR烟气脱硝喷氨调整探讨与研究北极星环保网讯:针对塔式直流炉烟道的布置特点,对于采用SCR烟气脱硝工艺,由于烟气流场在烟道内的不均,喷氨量与烟气流场不能完全匹

北极星环保网讯:针对塔式直流炉烟道的布置特点,对于采用SCR烟气脱硝工艺,由于烟气流场在烟道内的不均,喷氨量与烟气流场不能完全匹配调,氨气与NOx不能全部混合,造成氨逃逸过大,NOx排放浓度难以控制。经过分析及试验提出通过调整喷氨不均以适应烟气流场不均,提高氨气与NOx充分混合程度,降低氨逃逸,达到喷氨投入自动控制的目的。

关键词:塔式直流炉,SCR,脱硝工艺,喷氨调整

神华国能哈密电厂4×660MW国产超临界空冷燃煤发电机组。锅炉为上海锅炉厂生产的2236t/h超临界参数变压运行螺旋管圈直流锅炉,单炉膛塔式布置、四角对冲正反切向燃烧、摆动喷嘴调温、一次再热、平衡通风、全钢架悬吊结构、紧身封闭布置、固态排渣。机组设有烟气除尘、脱硫、脱硝装置。

烟道采用单烟道型式,脱硝系统采用选择性催化还原(SCR)工艺技术,在设计煤种、锅炉最大工况BMCR、处理100%烟气量条件下,在入口NOx含量在300mg/Nm3时,效率按不小于80%设计,布置在锅炉省煤器和空预器之间,三层催化剂为“2+1”模式。主机采用艾默生DCS操作系统,辅控采用新华DCS操作系统。

1.脱硝设备概述:

锅炉燃烧器采用高级复合空气分级低NOx切向燃烧技术和炉膛布置的匹配来满足NOx的排放浓度不超过200mg/Nm3(O2=6%),根据煤粉燃烧时NOx的生成机理,减少挥发份氮转化成NOx,其主要方法是建立早期着火和使用控制氧量的燃料/空气分级燃烧技术。主要特点有:

a.采用对冲同心正反切圆燃烧系统;

b.采用两级燃尽风实现对燃烧区域过量空气系数的多级控制;

c.偏置辅助风和两级燃尽风形成的燃烧区域水平方向的空气分级;

d.采用快速着火煤粉喷嘴。

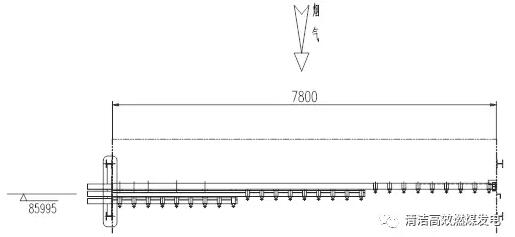

还原剂采用液氨,通过氨区蒸发装置,制成合格氨气供应至SCR区域。SCR采用单反应器型式。反应器尺寸(W×D×H)为:13.86m×29.11m×13.20m,布置于锅炉烟道55m处。喷氨格栅布置于锅炉烟道85m处,烟道截面尺寸13.5m×7.8m,再通过混合器使氨气与烟气充分混合,经过均流板再进入下部的反应器完成脱硝工艺。

喷氨注入格栅包括注射喷嘴的集管和支管。设置7组共21根支管,每组三根支管在7.8m的烟道内分别通过近、中、远的位置向烟道内通过喷嘴喷射氨气,每根支管上共9对喷嘴(对称布置),共1134只。21根支管分别设置流量调节阀进行供氨流量的调节。

喷氨注入格栅布置示意图:

2.问题状况

2015年10月份之前,机组经过调试试运,将喷氨格栅各支管差压均调节为100Pa,调试人员认为锅炉烟道烟气流场在经过喷氨格栅时是均匀稳定的,自喷氨开始,经过混合器及均流板,并经过40m烟道的充分混合,氨气与烟气至SCR催化剂层反应完全,SCR出口CEMS取样点的混合烟气已具代表性。

四台机组经过调试、试运后,烟囱出口NOx浓度数据随工况变化及喷氨量的变化而发生一定变化,但SCR出口NOx浓度数据波动变化很小,SCR出口与烟囱出口的NOx浓度数据变化偏差很大,SCR出口NOx浓度数据上传至艾默生DCS操作系统,烟囱出口NOx浓度数据上传至新华DCS操作系统,由于DCS操作系统艾默生(主机)与新华系统(辅控)不兼容,自动跟踪一直无法投入运行,运行操作上很难控制,而且氨逃逸率一直居高不下,经常超过3ppm,且时常超仪表量程,过量未反应的氨气在空预器中与烟气中的SO3生成硫酸氢铵。硫酸氢铵的露点温度为147℃,液态的硫酸氢氨粘性很强,吸附烟气中的灰尘,会造成空预器的堵塞(空预器冷端温度一般在120-130℃),严重影响机组的安全稳定经济运行。

延伸阅读:

SCR烟气脱硝喷氨自动控制分析及优化

燃煤电厂灵活调峰宽温差SCR脱硝催化剂以及超低排放技术

大型燃煤机组SCR脱硝系统优化

无相关信息