国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

电镀废水镍离子超标问题分析及处理

电镀废水镍离子超标问题分析及处理水处理网讯:摘要:本文针对公司新建电镀废水处理中心的在线监测系统出现废水处理后总排口镍离子超标的问题,采取航天系统质量问题归零的手段,通过故障树分析

水处理网讯:摘要:本文针对公司新建电镀废水处理中心的在线监测系统出现废水处理后总排口镍离子超标的问题,采取航天系统质量问题归零的手段,通过故障树分析,排查了废水分流分治情况、电镀镍系废水处理的合理性设计、废水处理系统的管理和车间生产管理等方面,定位了问题的发生原因,并提出了相应的解决和预防措施,确保电镀废水各项指标的达标排放。

关键词:电镀废水处理中心;镍离子超标;故障树分析

桂林航天电子有限公司是一家航天机电元器件(组)件的高科技企业,主要研制生产继电器、连接器、特种开关和小型仪器设备等产品,表面处理工艺主要有镀金、镀银、镀铜、镀镍等,其中镀镍是公司的主要镀种。近年来随着公司的发展,产品电镀量大幅增加,旧废水处理系统难以负荷,因此新建了电镀废水处理中心以满足公司生产和社会环境保护要求。

经过一年多时间的建设,废水处理中心进入试运行阶段。试运行期间,出现一次镍含量大于GB21900-2008《电镀污染物排放标准》中规定的0.5 mg/L 的异常情况,其它各监测指标正常。由于问题不复现,企业面临新设施验收期限和环保的压力剧增,需要通过系统梳理和问题逐一排查来确认超标原因,提出后续预防措施,确保电镀废水达标排放。

1 问题排查方法

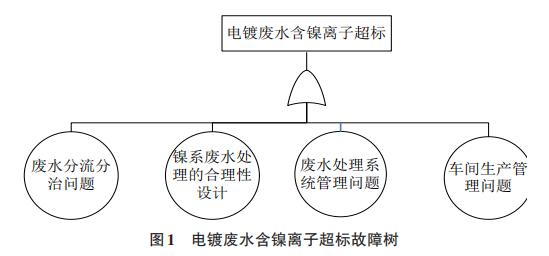

新建电镀废水处理中心在线监测系统检测到含镍离子超标后,经查看废水处理记录和询问操作者都未发现异常,且问题不持续不重复,为偶发现象,问题发生原因难以定位。针对此类原因不明确的故障,研究采取了航天系统质量问题归零常用的故障树分析法,将各影响因素逐一列出,故障树结构如图 1所示。根据故障树的底事件,进行了逐项排查、确认和分析。

2 影响因素分析

2.1 废水分流分治情况

一般传统电镀工艺的镀液仍是以水溶液为主,典型工艺流程包括:脱脂、清洗、活化、电镀、清洗、干燥等。在此过程中,废水来源包括了各类清洗水,电镀带出液或残留液以及电镀废液等。我公司生产涉及以下电镀工艺:前处理(包括除油脱脂、酸洗)、氰化镀铜、酸性镀铜、酸性镀镍、化学镀镍、氰化镀银、柠檬酸镀金、锡铅合金电镀以及相应镀种的退镀等。因此,电镀废水主要由含铬废水、含镍废水、含氰废水及酸碱废水等各系水组成。

HJ2002-2010《电镀废水治理工程技术规范》明确了电镀废水的收集、调节、处理、排放和污泥处理等内容,要求电镀废水应分类收集、分质处理。

我公司依据该原则,新建废水处理中心的设计贯彻落实“清污分流、单独治理”的原则。针对含铬、含 氰、含镍等含第一类污染物的电镀废水,先单独分质预处理,并结合重金属和贵金属回收、中水回用等措施,以平衡达标排放和基建运行成本。由于含镍废水已作分流分治处理,且其它废水不含镍离子,因此不存在设计上的含镍废水混排和混合废水处理导致镍离子浓度超标问题。

2.2 电镀镍系废水处理的合理性分析

公司电镀含镍废水主要来自镀镍生产线漂洗水,废水中含有硫酸镍、氯化镍及少量化学镍等。

化学镀镍是在以次磷酸钠为还原剂的酸性体系中沉积镍,为了保证槽液的化学稳定性,使用周期以及镍沉积层的质量,普遍会在槽液中加入柠檬酸盐、铵盐、醋酸等络合剂、稳定剂、pH值缓冲剂和光亮剂,这些物质均为有机物。络合剂在化学镀液中加入的量较多,这些物质与镍有较强的络合性,形成稳定的络合物,给镀液的处理带来困难。化学镀液中添加的其他助剂,如 pH 值缓冲剂对废液处理影响较小,光亮剂和稳定剂添加的量较少,不会给废水的处理带来困难。因此化学镀镍废水组成较为复杂,要使这些稳定的镍络合物沉淀下来,必须首先破坏络合态。

工程上传统的破络合工艺较多,例如崔洪升等用次氯酸钠(NaClO)作为氧化剂来破络-沉淀废水中的重金属,但是氯化法运行成本高,且次氯酸钠的破络合效果并非最佳。潘汉平等研究采用微波-Fenton 法处理铜镍废水,经正交试验得出最佳去除废水中络合物的运行条件。刘冰研究采用硫酸亚铁(FeSO4)对含镍废水进行有效破络,然后采用重金属捕获剂去除重金属镍,经沉淀处理后废水可达标排放,且运行成本较低。我公司经过对多个工程案例的运行经验对比分析,最终采用了双氧水(H2O2)作为氧化剂的破络合工艺。采用双氧水做为氧化剂,反应条件为 pH 2~3,原水基本不需要调节 pH。破络后,使用氢氧化钠(NaOH)调 pH进行中和反应,反应后投加聚合氯化铝(Polyalu⁃minium Chloride,简称 PAC)混凝,加入少量的聚丙烯酰胺(Polyacrylae,简称 PAM)和 FeSO4作为混凝剂。其中 PAM 和 PAC 为高分子有机絮凝剂,助凝效果好,但添加量要求严格,添加量不足或过量,都不能有效去除废水中的污染物。

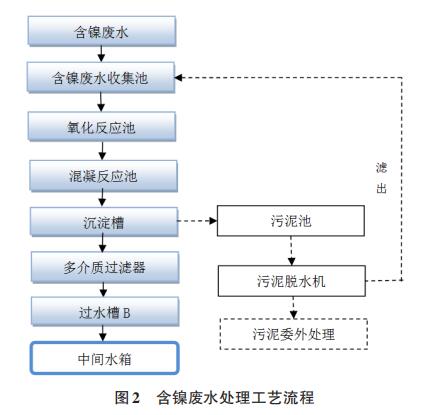

含镍废水经混凝反应后,进入沉淀槽进行沉淀后的泥水分离,其中水液再经过多介质过滤器处理,进一步去除悬浮物,最后水上清液进入膜回收系统;而污泥压滤成泥饼后,做委外处理。膜回收采用反渗透(Reverse Osmosis membrane,简称 RO膜)技术处理,其透过水可回用于工艺用水[10]。含镍废水处理工艺流程如图2所示。

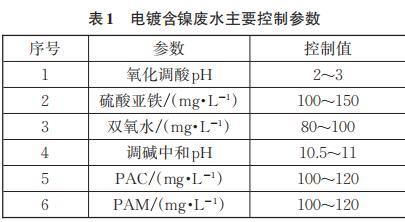

根据我公司含镍废水的日排放量 30 m³/d 和200 mg/L 的浓度,计算出含镍废水的主要控制参数(表1)。

分析以上含镍废水处理工艺流程,跟踪测量废水日排放量,可以确认处理系统设计合理,不存在原则性问题。

2.3 废水处理系统管理问题

基于安全生产和节能方便的考量,我厂废水处理系统设计采用二级控制层:就地手动、现场监控和中央控制柜监控。就地手动是指通过设备旁的转换开关手动控制设备的开启和关闭;中央控柜监控是指由可编程控制器(Programmable Logic Con⁃troller,简称 PLC)执行控制设备的任务,由废水的中心控制室通过系统网络对远端的设备进行监控,废水中心控制室 PLC 可直接控制有关设备。如果中心控制室PLC某个PLC 站发生故障,值班操作员可通过就地控制开关对设备进行控制。PLC 触摸屏控制系统提供全图形方式的设备状态和参数显示,具有自动巡回显示各设备的状态和人工选择特定状态显示两种方式,同时对处理设备的工作状态提供显示。自动控制系统根据对排放质量指标的实时在线测量,对废水处理过程中的各种参数和设备进行 24 h 不间断的实时反馈控制和工艺信号连锁。当系统发现废水处理过程中各有关参数值和设备状态越限时,将给出报警(语音或文字报警),此时操作人员可根据系统提示查询故障原因。公司新建电镀废水处理系统一直采取自动控制,期间未出现运行故障报警,同时查看系统运行生产记录表及控制曲线图,并未发现异常,说明系统运行正常,废水镍含量超标与系统运行管理没有直接关系。

2.4 车间生产管理问题

针对电镀废水排放和处理的管理,车间制定了相应的安全管理制度和操作规程,并进行定期培训和检查。其中,对于电镀污染物产生环节要求较为具体,包括: (1)作业现场产生的废弃物或残渣不能倒入排水沟或污水池,可回收物须放回回收区域,不可回收物应放于指定位置,有毒有害物品须集中贮存和处置。例如,电镀废渣、废液等必须集中收集,放于临时贮存区待处置。

(2)电镀操作作业时必须按规定在相应的区域内进行相应的电镀操作,严禁违反规定越位操作。

电镀污水废水排放应按类型进行分类排放,严禁越区排放。例如,镀镍零件清洗必须在镀镍清洗槽操作,不能在其它区域清洗,其污水废水也应在镀镍废水区排放,不能混排至其它区域。

(3)清洗电镀极板、过滤袋、挂具、电镀槽等槽液浓度含量较高的辅助设施时,必须在相应操作区和废水排放区进行,并通知污水处理员确认。

(4)每天班前生产前,检查各电镀槽和管路是否有“跑冒滴漏”现象,发现问题及时反馈并采取相应控制措施。

(5)加强环保知识学习,落实责任追究制。公司在做好废水处理硬件投入后,必须加强管理上的思想认识,并明确告知不按要求开展工作的影响和可能产生的处罚,如批评教育、罚款、停职查看、辞 退,如有严重社会影响将按环保法进行依法处置。

因废水处理为全自动控制,在线监测各系统处理数据和结果,因此对于电镀废水镍含量超标而镍系处理系统又未能报警提示的最大影响因素,根据以上管理要点进行排查,排查后发现可能是操作者越位操作,将含镍废水排放在其它废水区,导致系统显示各系废水处理合格,而总排口检测到镍含量超标的问题的出现。

为了验证这一影响因素,车间连续跟产一周,发现操作者在酸洗区进行了退镀电镀镍层的操作。虽然退镀液在使用后集中收集处理,但操作者在完成退镀后直接在酸洗区清洗,清洗水随该区废水收集管进入酸碱废水处理系统。由于酸碱废水处理系统没有针对含镍离子的处理措施,所以导致镍离子进入废水处理后的总排口,被在线监测系统监测发现异常。因退镀为质量返修措施,生产并不经常进行,所以出现了镍离子超标问题的偶发现象。

3 采取的措施

根据环保相关要求,企业电镀废水的在线监测数据须同步至市政府环保管理部门,因此公司在电镀废水达标排放上不容有失。针对本次我公司在新建废水处理系统试运行出现的含镍废水超标问题,经原因排查,拟采取以下措施严格控制废水排放和处理问题。

(1)管理落到实处。细化每道工序的操作规程,细化各个镀种的镀前、镀后和退镀要求,同时加强教育培训,和不定期的巡检和抽查,确保管理措施在操作上得到落实和实施。

(2)建设 1座监控池。处理后的废水先排入监控池,公司内部对监控池废水进行取样检测,如检测合格则可流入车间排放口直接排放;如不合格则根据不合格指标项重新回流到综合沉淀池进行针对性的二次处理,直至符合相关标准为止。虽然监控池能起到废水排放前的内控作用,但要保证废水稳定达标排放,需加强控制各系废水的处理,确保在汇流至综合沉淀池前指标的合格性,从而减少重复处理的成本增加。

4 结 语

我公司电镀废水处理中心的在线监测系统出现废水处理后总排口镍离子超标的问题,通过质量问题归零,定位了问题的发生原因为退镀镍清洗违规操作,并提出了相应的解决和预防措施,确保电镀废水各项指标的达标排放。“十三五”以来,国家发布实施了一系列环境保护法律法规,2017 年“两 高”关于办理环境污染刑事案件解释,明确了从重处罚的行为清单。因此,企业必须牢固树立“红线意识”,增加环保设施投资,更重要的是加强废水处理管理,做到有措施有落实有管理,确保废水各项指标达标排放。

延伸阅读:

含氰电镀废水应用电化学氧化法处理的分析

基于树脂吸附的电镀废水深度处理工程实例

-

含氰电镀废水应用电化学氧化法处理的分析2019-12-10

-

煤化工废水零排放的制约性问题2019-12-06

-

新型煤化工废水零排放技术问题分析2019-12-04

-

焦化废水处理工艺综述2019-12-04

-

深度水处理技术在焦化废水处理中的应用2019-12-04

-

多段AO+MBR工艺在煤化工废水处理中的应用探究2019-12-03

-

国内首套实现活性焦干法脱硫废水零排放系统投入运行2019-12-03

-

电镀废水中高浓度氨氮深度处理方法研究2019-12-03

-

技术丨水泥厂废水零排放的一些措施2019-12-03

-

MBR膜工艺在电镀废水生化处理中的应用2019-11-30

-

浅析电镀污水处理中的化学镍废水与含冷脱剂废水处理2019-11-30

-

改性活性炭吸附处理含铬电镀废水的研究2019-11-29

-

现代煤化工企业的废水处理技术及应用2019-11-29

-

含PVA废水处理工艺探讨2019-11-28

-

以污染物为“食” 微生物带来废水处理新思路2019-11-27