国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

半干法烟气脱硫技术工艺及技术参数

半干法烟气脱硫技术工艺及技术参数大气网讯:半干法烟气脱硫技术是利用CaO加水制成Ca(OH)2悬浮液与烟气接触反应,去除烟气中SO2、HCl、HF、SO3等气态污染物的方法。半干法

大气网讯:半干法烟气脱硫技术是利用CaO加水制成Ca(OH)2悬浮液与烟气接触反应,去除烟气中SO2、HCl、HF、SO3等气态污染物的方法。半干法脱硫工艺具有技术成熟、系统可靠、工艺流程简单、耗水量少、占地面积小的优点,一般脱硫率可超过85%。目前应用较为广泛的主要有两种:旋转喷雾干燥法工艺和烟气循环流化床工艺。

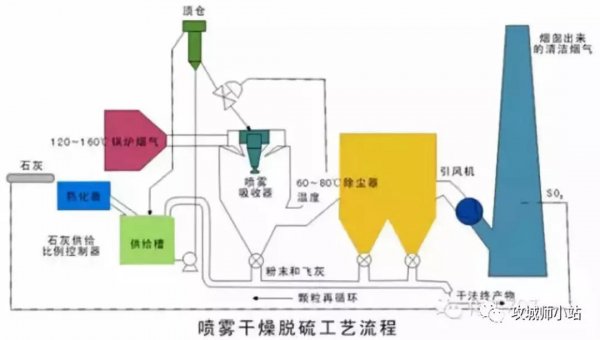

一、旋转喷雾干燥法脱硫技术(SDA)

1.1工艺流程简介

旋转喷雾干燥法脱硫技术的吸收剂主要为生石灰和熟石灰;一般使用生石灰(CaO)作为吸收剂,生石灰经过消化后与再循环脱硫副产物制成熟石灰浆液(Ca(OH)2)。消化过程被控制在合适的温度(90-100℃),使得消化后的熟石灰浆液(含固量25%-30%)具有非常高的活性。

熟石灰浆液通过泵输送至吸收塔顶部的旋转雾化器,在雾化轮接近10000rpm的高速旋转作用下,浆液被雾化成数以亿计的50um的雾滴。未经处理的热烟气进入吸收塔后,立即与呈强碱性的吸收剂雾滴接触,烟气中的酸性成分(HCI、HF、SO2、SO3)被吸收,同时雾滴的水分被蒸发,变成干燥的脱硫产物。

这些干燥的产物有少量直接从吸收塔底部排出,大部分随烟气进人吸收塔后的除尘器内被收集,再通过机械或气力方式输送,处理后的洁净烟气通过烟囱排放。根据实际情况,SDA系统还可以采用部分脱硫产物再循环制浆以提高吸收剂的利用率。

烟气在喷雾干燥吸收塔中的停留时间一般为10-12S,吸收塔内飞灰和脱硫灰大部分通过除尘器收集,只有5%-10%的干燥固体物从吸收塔底部排出。

1.2影响脱硫效率的主要因素

1.2.1雾滴粒径

雾滴粒径越小,传质面积也越大,但粒径过细,干燥速度也越快,气液反应就变成了气固反应,脱硫效率反而会降低。有关研究表明,雾化粒径在50um时脱硫率较高。

1.2.2接触时间

在旋转喷雾干燥法脱硫技术中,以烟气在脱硫塔中的停留时间来衡量烟气与脱硫剂的接触时间,停留时间主要取决于液滴的蒸发干燥时间,一般为10-12S,降低脱硫塔的空塔流速,延长停留时间,有利于提供脱硫率。通常空塔速度为0.2-0.5m/s.

1.2.3钙硫比

半干法的钙硫比通常在1.2-2.0之间。

1.2.4脱硫塔出口烟气温度

半干法脱硫工艺中一个重要的运行参数为近绝热饱和温度差(AAST),即脱硫塔出口烟气温度与烟气绝热饱和温度之差,AAST越小,表明脱硫塔出口烟气温度越低,烟气湿度越大,液滴蒸发干燥速率越慢,需要的停留时间越长。一般情况下,AAST取值为10-25℃,对于脱硫率要求较小的系统,可采用较高的AAST,对于脱硫率要求较高的系统,应当选取低值,一般为10-15℃。通常情况,脱硫后烟气温度约为65-70℃。

1.2.5脱硫产物再循环

在脱硫反应产物中,还有很高浓度未反应的Ca(OH)2,当进入脱硫塔的脱硫灰渣与脱硫吸收剂的质量比为2:1时,脱硫率可达到80%以上,循环倍率达到5倍以上时,影响不再明显。

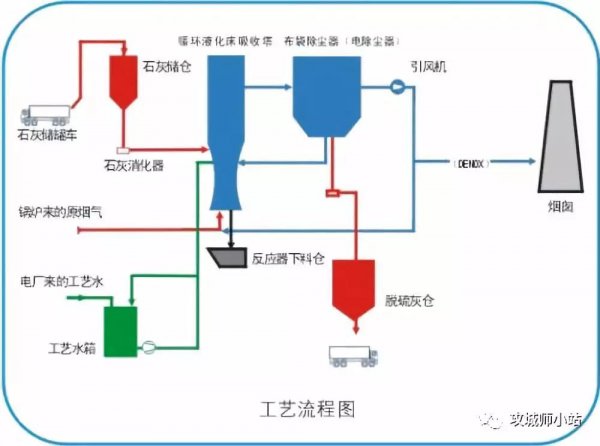

二、循环流化床烟气脱硫技术

2.1工艺流程简介

烟气循环流化床脱硫工艺由吸收剂制备、吸收塔、脱硫灰再循环、除尘器及控制系统等部分组成。该工艺一般采用干态的消石灰粉作为吸收剂,也可采用其它对二氧化硫有吸收反应能力的干粉或浆液作为吸收剂。由锅炉排出的未经处理的烟气从吸收塔(即流化床)底部进入。

吸收塔底部为一个文丘里装置,烟气流经文丘里管后速度加快,并在此与很细的吸收剂粉末互相混合,颗粒之间、气体与颗粒之间剧烈摩擦,形成流化床(流速4-6m/s),在喷入均匀水雾降低烟温的条件下,吸收剂与烟气中的二氧化硫反应生成CaSO3和CaSO4。

脱硫后携带大量固体颗粒的烟气从吸收塔顶部排出,进入再循环除尘器,被分离出来的颗粒经中间灰仓返回吸收塔,由于固体颗粒反复循环达百次之多,故吸收剂利用率较高。

吸收塔的流化床中巨大表面积的、激烈湍动的颗粒,为注水的快速汽化和快速可控的降温提供了根本保证,从而创造了良好的化学反应温度条件( 露点以上20-30°C),使二氧化硫与氢氧化钙的反应转化为瞬间完成离子型反应。

主要化学反应方程式如下:

Ca(OH)2+ SO2=CaSO3·1/2 H2O +1/2 H2O

Ca(OH)2+ SO3=CaSO4·1/2 H2O +1/2 H2O

CaSO3·1/2 H2O+ 1/2O2=CaSO4·1/2 H2O

Ca(OH)2+ CO2=CaCO3+ H2O

Ca(OH)2+ 2HCl=CaCl2·2H2O

2Ca(OH)2+ 2HCl=CaCl2·Ca(OH)2·2H2O

Ca(OH)2+ 2HF=CaF2+ 2H2O

典型的烟气循环流化床脱硫工艺,钙硫比不大于1.3时,脱硫率可达90%以上,排烟温度约70℃。

2.2主要影响因素

2.2.1固体颗粒物浓度

循环流化床具有较高的脱硫率,其中一个重要原因就是在反应器中存在一个飞灰、粉尘、石灰的高密度接触反应区,其浓度通常可达0.5-2kg/m3,相当于一般反应器的50-100倍。

2.2.2钙硫比

钙硫比越大,脱硫率也越高,当钙硫比为1.1-1.5时,脱硫率可达到90%-97%。

2.2.3停留时间

循环流化床里,SO2脱除的反应大部分发生在1-3S的浆液蒸发期内,当液相蒸发完毕,反应基本停止。

2.2.4脱硫塔出口烟气温度

半干法脱硫工艺中一个重要的运行参数为近绝热饱和温度差(AAST),即脱硫塔出口烟气温度与烟气绝热饱和温度之差,AAST越小,表明脱硫塔出口烟气温度越低,烟气湿度越大,液滴蒸发干燥速率越慢,需要的停留时间越长。一般情况下,AAST取值为15-20℃。

-

优美科波纹式DNX-GT催化剂及技术 在大型燃气轮机烟气SCR脱硝装置上的应用经验2019-11-21

-

独家!全国脱硫脱硝项目汇总(11.19)2019-11-20

-

华星东方承建的丰城市生活垃圾焚烧发电PPP项目烟气净化工程开工建设2019-11-20

-

华星东方承建的浙江海宁市绿能环保发电项目烟气净化工程开工建设2019-11-20

-

玻璃行业烟气综合治理技术现状和发展探析2019-11-19

-

烧结砖行业烟气治理的技术路线2019-11-19

-

烟气脱硝催化剂检测技术规范(GB/T 38219-2019)2019-11-06

-

独家!全国脱硫脱硝项目汇总(11.4)2019-11-05

-

深圳凯盛中标玄武岩纤维烟气治理(陶瓷触媒一体化)EPC项目2019-11-04

-

火电厂脱硝技术与脱硫脱硝一体化发展研究2019-11-04

-

国内外生活垃圾焚烧发电及烟气控制技术比较分析2019-11-04

-

影响燃用石油焦玻璃熔窑烟气治理设施稳定运行的因素分析2019-10-26

-

海沧垃圾焚烧发电厂烟气脱硝系统改造成交候选人公示2019-10-25

-

中小锅炉湿法脱硫系统设计的优化措施初探2019-10-23

-

玻璃行业烟气综合治理技术的现状和发展探析2019-10-23