国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

MVR并联双效蒸发结晶系统设计及研究

MVR并联双效蒸发结晶系统设计及研究水处理网讯:摘要:利用蒸发法处理工业废水,能够实现废水的资源化利用。本文针对不同类型蒸发器适用范围受限问题,将降膜式蒸发器与强制循环蒸发器联用,

水处理网讯:摘要:利用蒸发法处理工业废水,能够实现废水的资源化利用。本文针对不同类型蒸发器适用范围受限问题,将降膜式蒸发器与强制循环蒸发器联用,提出了机械蒸汽再压缩(MVR)并联双效蒸发结晶系统。首先设计了系统的工艺循环流程并建立数学模型,对该系统及其设备进行质量和能量衡算,并对模型的可行性进行核算。随后建立系统性能的㶲分析模型,对常压下质量分数为5%的硫酸钠溶液蒸发结晶进行实例计算,并将其与传统三效蒸发结晶系统进行比较。通过综合能量分析与㶲分析,MVR并联双效蒸发结晶系统的节能程度更大,其效能系数(COP)值为21.4,相同工况下高于传统三效蒸发结晶系统82.2%,而单位能耗仅为传统三效蒸发结晶系统的17.6%;其㶲效率高于传统三效蒸发结晶系统51.5%,㶲损失则低于传统三效蒸发结晶系统24.7%,这表明MVR并联双效蒸发结晶系统热力学完善程度更高,在节能方面有较大的推广应用潜力。

关键词:废水;机械蒸汽再压缩;双效蒸发;结晶;平衡;性能分析;㶲

据统计[1],2017年全球工业废水处理行业市场规模约为3680亿元,庞大的工业废水处理市场促使众多处理技术得到发展,其中蒸发结晶技术在对工业废水进行深度处理的同时能够回收得到工业生产用的原材料,实现了废水资源化利用。对高效且节能的废水蒸发结晶处理技术进行分析研究,能够带来明显的社会效益和经济效益[2,3,4]。

机械蒸汽再压缩(MVR)技术通过消耗少量电能,最大程度回收利用二次蒸汽的热量,高效且节能,是目前最先进的蒸发浓缩技术之一[5,6,7]。单效MVR系统是基于MVR技术的系统中形式最简单的,其在海水淡化领域得到广泛研究与应用[8,9,10,11],部分研究也针对其他含盐溶液,如石成君等[12]以硫酸钠溶液为工质对提出的单效MVR降膜蒸发浓缩系统进行了理论研究,在此基础上加以实验验证[13],与常规单效蒸发系统相比节能节水效果明显;王汉治等[14]针对高浓度氯化钠溶液提出喷气增焓型单级MVR蒸发结晶系统,研究了系统运行性能,有较高的效能系数(COP)值;Ai 等[15]针对空调行业防冻液(氯化钠溶液)再生处理,经理论与实验分析证明MVR系统与传统单效和三效蒸发系统相比的节能率大幅提高。为进一步提高节能效果,将MVR技术与传统多效蒸发工艺相结合的处理系统被提出,Nafey等[16]将MVR技术与多效蒸发结合进行海水淡化处理,通过计算㶲和热经济学模型分析系统性能,对比得到两效时系统性能最优;Jamil等[17]在此基础上对降膜蒸发器进行了详细设计并将泵的功耗考虑在内建立同一系统的数学模型,分析了效数对系统性能的影响;高磊等[18]提出多效蒸发与MVR技术结合的废碱液回收系统,计算了不同效数下系统的热力性能并与蒸汽动力压缩式(TVR)系统进行对比,MVR系统的理论COP值均高于20;刘军等[19]设计了夹套式MVR蒸发浓缩系统,实验表明两台蒸发器在少量补热的情况下同时使用,节能效果十分显著。对以MVR技术为支撑的蒸发浓缩系统已经有相当数量的研究,但将浓缩后的结晶过程与蒸发过程作为整体的研究较少,在结合传统闪蒸结晶方面,梁林等[20,21]针对硫酸氨溶液将MVR技术与多效闪蒸结合设计了两效MVR蒸发结晶系统,通过系统模拟及工厂实际数据验证证明其性能比单级MVR系统及三效蒸发系统更好。在结合多效蒸发方面,大多研究系统中只涉及一种类型蒸发器,以降膜蒸发器居多,其传热温差较大、蒸汽耗量低,可用于蒸发高浓度溶液,但不适用于易结晶的物料,而强制循环蒸发器可以弥补降膜蒸发器的短板,在借助外力提供动力的条件下适用于盐等其他结晶物质[22,23,24]。除蒸发器类型外,蒸发器的连接方式多为串联且目标系统规模较小,并联方式和大规模生产系统鲜少研究;对于采用MVR技术处理工业废水,系统复杂且生产处理规模较大,不同的系统组成和流程也是系统本身的特点。能量分析是评价系统性能的基本方法,而在热力学第二定律的基础上进一步发展起来的㶲分析法,能够量化系统或设备不可逆损失的大小,是评价系统节能、热力学完善程度的有力工具。现有对MVR技术进行㶲分析的研究,多集中在可以看作理想溶液的海水[25,26,27]等低浓度物料上,对溶质含量较高的实际废水溶液的研究相对较少。

基于此,提出将降膜蒸发器与强制循环蒸发器联用的MVR并联双效蒸发结晶系统,对含盐工业废水进行蒸发结晶回收利用,同时采用能量分析与㶲分析结合的方法对该系统和传统系统进行对比分析。

1 系统工艺流程及热力学原理

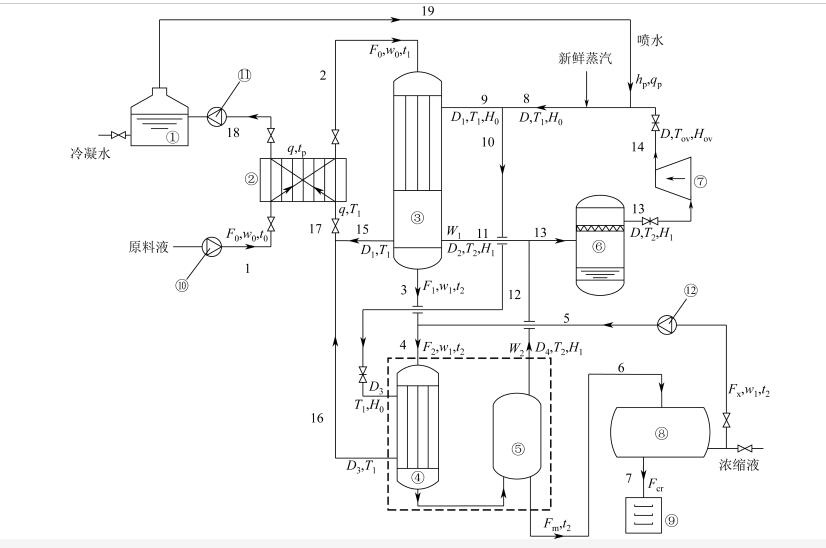

MVR并联双效蒸发结晶系统流程如图1所示,具体工艺流程为:原料液经预热器②与从两个蒸发器中出来的高温蒸汽冷凝水进行换热,达到设定蒸发温度后进入降膜蒸发器③,在热源蒸汽作用下沸腾换热蒸发,产生的饱和浓溶液进入强制循环蒸发器④、⑤进行过饱和蒸发,产生的晶浆通入结晶分离器⑧,分离后晶体通入储存罐⑨,饱和溶液则通过循环泵⑫回到强制循环蒸发器进一步蒸发至达到结晶出料量,剩余饱和溶液可以通过卸液阀排出;两个蒸发器产生的二次蒸汽先通入气液分离器⑥,将气体中夹杂的液滴去除后进入蒸汽压缩机⑦,压缩后产生高温高压过热蒸汽,通过系统产生的冷凝水进行喷水处理至饱和状态作为蒸发料液所需的热源蒸汽,分别通入两个蒸发器;蒸汽换热形成的冷凝水通过冷凝水泵⑪进入凝水罐①。系统中新鲜蒸气仅在系统启动阶段或运行中热量损失过多时使用。

图1MVR并联双效蒸发结晶系统流程

①凝水箱;②预热器;③降膜蒸发器;④强制循环蒸发加热室;⑤强制循环蒸发室;⑥气液分离器;⑦蒸汽压缩机;⑧结晶分离器;⑨晶体储存罐;⑩原料液泵;⑪凝水泵;⑫循环泵

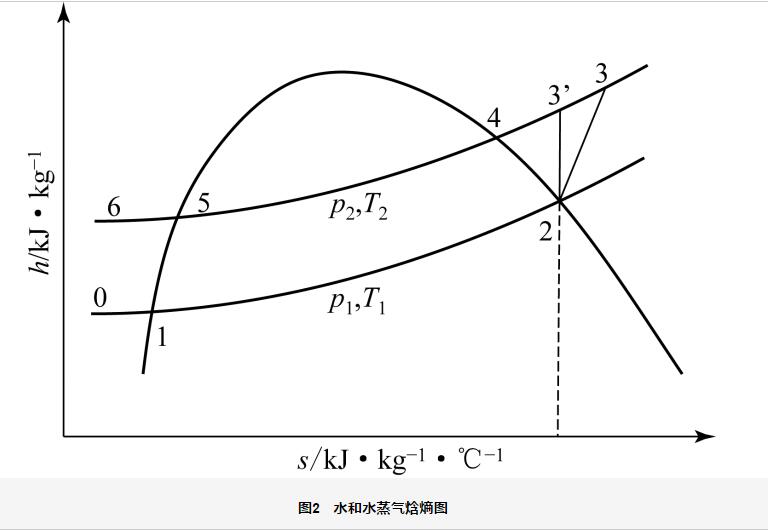

系统中涉及能量变化的主要MVR技术部分的热力学原理如图2所示,状态变化过程与压缩式制冷循环近似。1-2为蒸发器中溶剂水的变化过程,原料液沸腾换热蒸发,水由饱和液态转化为饱和气态;4-5为蒸发器中热源蒸汽的变化过程,饱和蒸汽换热凝结,水蒸气由饱和气态转化为饱和液态。3'点是理想状态下压缩机等熵压缩的出口蒸汽状态点,而实际为不可逆过程,出口蒸汽将有更高的过热度为3点;4点是经喷水消除过热度后的饱和蒸汽状态点。0-1和5-6分别表示原料液和冷凝水在预热器中的换热过程。

2 系统数学模型

MVR并联双效蒸发结晶系统中发生能量转化的主要设备为降膜蒸发器、强制循环蒸发器、预热器和蒸气压缩机。系统设备数学模型建立过程中有以下几点假设:①系统稳定运行,蒸发温度、进料浓度和温度保持不变,产生的蒸汽中不含物料;②忽略可能产生的不凝气体对换热的影响;③设备的热损失、管道的热泄漏和压降可以忽略;④系统中的冷凝水为饱和状态。

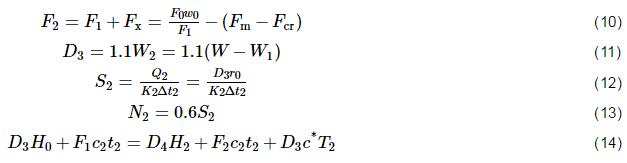

2.1 降膜蒸发器

由溶质的质量平衡关系式可得降膜蒸发器的蒸发量W1[式(1)],蒸发利用的热量为潜热,而蒸汽潜热随压强的变化不大,则蒸汽耗量D1与蒸发量基本相同,设计计算时取一定的富余系数,在此取汽水比为1.1[式(2)];降膜蒸发器的传热系数经验数据范围为1200~3500W/(m2·℃)[24],设计过程中K1取为1200W/(m2·℃)[式(3)]。蒸发器中两流体均有相变,饱和蒸汽和沸腾液体间的传热为恒温传热,而随着蒸发过程的进行,溶液浓度不断升高,溶液的沸点也随之升高,有效传热温差Δt1取饱和压缩蒸汽温度与蒸发器出口溶液沸点之差[式(4)],溶液沸点升计算如下。

任一压力下溶液的沸点升Δ可用式(5)近似计算。

式中,Δ0为常压下的溶液的沸点升;f为校正系数。

由工程手册查得常压下硫酸钠溶液的沸点,拟合结果为式(6)。

其中,w为指定溶液的质量分数。校正系数f由式(7)可得。

式中,T为指定工况下饱和水蒸气的温度;r为指定工况下水的汽化潜热。蒸发器出口溶液沸点即为蒸发温度与沸点升之和,由此可得蒸发器换热面积S1。

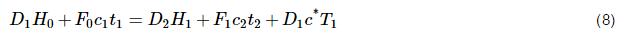

将以上计算结果与查得的蒸汽焓值代入能量平衡关系式(8)可计算二次蒸汽产量D2。

二次蒸汽温度理论上与溶液出口温度相同,冷凝水温度即为饱和热源蒸汽温度。溶液的比热容需要综合硫酸钠固体和水的比热容,c2与c1算法相同,不同之处仅在于浓度[式(9)]。

2.2 强制循环蒸发器

强制循环蒸发器的进料量F2[式(10)]除了降膜蒸发器流出部分F1外,还包含从晶体分离器中分离出来的饱和溶液Fx,其中涉及的晶浆流量Fm和晶体流量Fcr在分离器的计算部分详细给出。强制循环蒸发器的传热系数经验数据范围为1200~7000W/(m2·℃)[24],设计过程中K2取为1200W/(m2·℃)[式(11)、式(12)]。溶液在强制循环蒸发器中停留时间短,沸点变化可以忽略,其换热过程即为降膜蒸发器出口溶液温度下的恒温换热,因此Δt2=Δt1。强制循环蒸发器单位加热面积的功率消耗经验值为0.4~0.8kW[24],设计过程中选取0.6kW进行计算。类似于降膜蒸发器,建立能量平衡式计算二次蒸汽的产生量D4[式(13)、式(14)]。

溶质结晶过程放出的结晶热,在结晶完成后将通过扩散作用传递给溶液,最终被溶液吸收,而溶液蒸发需要吸收大量蒸汽热,与蒸汽热相比,结晶热仅占3.4%,所以计算中不作考虑。

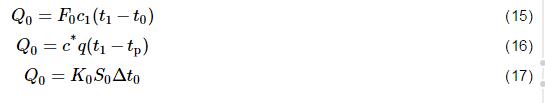

2.3 预热器

根据传热过程的3个基本方程[式(15)~式(17)]可对预热器进行计算。

式中部分参数可用式(18)、式(19)计算。

理论上不计热损失产生的蒸汽冷凝水量可以达到蒸汽消耗量,全部用于预热原料液。板式换热器传热系数经验数据范围为3000~5000W/(m2·℃)[24],设计过程中取值3000W/(m2·℃),由于采用逆流式换热,所以有效传热温差取对数传热温差。计算可得到预热器的换热量Q0、换热面积S0及低温冷凝水温度tp,也即压缩机出口喷水温度。

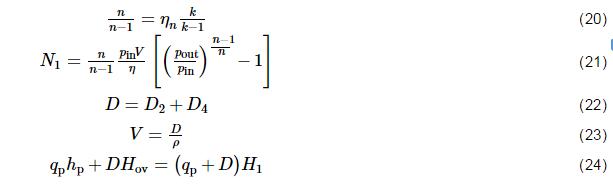

2.4 蒸气压缩机

将二次蒸汽的实际压缩过程看作是多变过程,其中多变效率ηn是设备本身的一个性能指标,一般范围为0.70~0.84[30],设计过程中取值0.7。当蒸气压缩机饱和温升确定时,先根据饱和状态确定出口压力pout,再根据蒸汽进口参数计算确定出口过热蒸汽的温度等其他状态参数,通过能量守恒可得进行饱和处理所需的喷水量qp。见式(20)~式(24)。

2.5 分离器

气液分离器是防止物料液滴损坏压缩机的重要设备,本系统选用离心式气液分离器,依据气液密度不同实现分离。分离体积强度U即分离器内每立方米体积每秒可分离出的二次蒸汽量,设计过程中取值1.1m3/(m3·s)。见式(25)~式(27)。

结晶分离器选用生产能力大、能耗低的螺旋筛网离心机。理想状态下除去少量循环饱和溶液中的溶质,剩余均以晶体的形式析出。

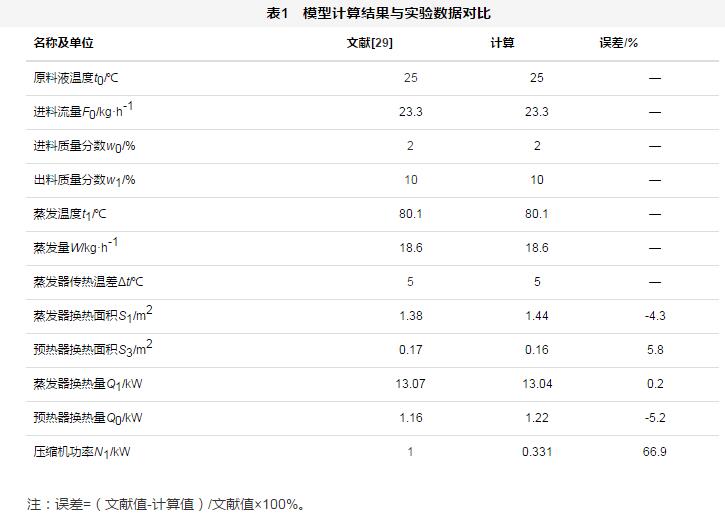

为验证模型的可行性和准确性,通过文献[29]实验数据对进行验证,模型计算结果和对比情况见表1。从表中可以看出,在相同给定参数的条件下,换热面积和换热量误差均在较小的范围内,而压缩机耗功误差较大,原因在于实验室搭建系统本身为小型系统,散热损失较多,实际工作中压缩机工作效率低,只有理论设计的30%左右[29]。由此可见,建立的计算模型能够在一定的误差范围内对系统中主要的蒸发浓缩部分进行模拟。

3 系统㶲方程建立

开口系统稳态稳流工质的总能量包括焓、动能和位能,其中动能和位能属于机械能,本身便是㶲,为确定流动工质的焓㶲,不考虑工质动能、位能及其变化。对系统内某一物流来说,其㶲值一般由物理㶲和化学㶲组成,计算时先求得比㶲e,比㶲与流量之积即为㶲值E。

3.1 物流㶲分析模型

对于气体流,计算时将系统内的气体均看作理想气体,计算模型见式(28)。

其焓值与熵值通过查表易得。

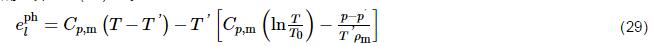

对于溶液流,区别于大多数研究将物料简化为理想溶液,将硫酸钠废水视为实际溶液,所以㶲值计算需要综合考虑硫酸钠固体和水的性质[16,21]。其中溶液的物理㶲计算见式(29)[14]。

溶液的化学㶲计算见式(30)[14]。

则溶液物流㶲为两者之和[式(31)]。

对于晶浆流,因为㶲具有可加性,所以其㶲值可表示为溶液㶲与晶体㶲之和,晶体㶲的计算按照相平衡为式(32)。

式中,ν为总离子个数;α为饱和溶液活度;α'为环境基准态活度;T'为环境基准态温度。活度计算式表示为式(33)。

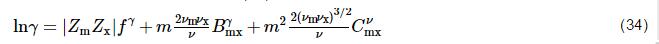

式中,γ是平均活度系数,可通过Pitzer普遍方程进行求解,见式(34)。

式中,Zm、Zx分别表示阳离子和阴离子所带的电荷数;νm、νx分别表示电解质在溶液中电离出的阳离子和阴离子的个数,两者之和为总离子个数。部分参数见式(35)~式(37),其中涉及的Pitzer参数查阅[31]得。

3.2 㶲平衡与㶲效率

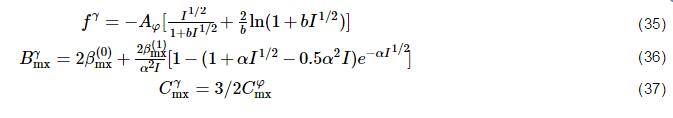

系统㶲平衡关系如图3所示。

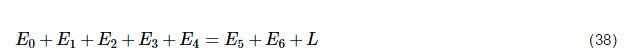

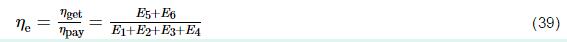

对系统整体来说,输入㶲分两部分,其中一部分是可直接利用的,即蒸气压缩机、强制循环蒸发器、泵和分离器的耗电量,另一部分是原料液的溶液物流㶲;输出㶲为冷凝水和晶浆所具有的㶲;其中L为由于不可逆过程造成的㶲损失。系统㶲平衡方程可表示为式(38)。

系统的㶲效率为收益㶲与支付㶲之比,见式(39)。

-

MVR技术处理高盐废水工艺的模拟与分析2019-07-19

-

超超临界660MW机组烟道蒸发结晶脱硫废水零排放技术2019-04-17

-

浅谈MVR板式升降膜蒸发器2019-01-31

-

全方位了解蒸发结晶系统工作原理2018-12-05

-

升膜蒸发器在氨法脱硝中应用2018-05-17

-

低能耗MVR蒸发工艺处理垃圾渗沥液2018-04-17

-

国电汉川脱硫废水蒸发结晶项目工艺解析2018-03-30

-

5分钟搞定MVR蒸发器那些事!2018-02-15

-

MVR蒸发系统说道多!这些你还不知道?2018-01-22

-

6大案例带你详细了解MVR技术工艺全信息2018-01-18

-

干货 | 6类案例详细解析MVR技术(工艺、数据、效益全包括)2018-01-15

-

MVR蒸发工艺及在蒸发结晶中的应用2017-11-01

-

以MVR蒸发工艺处理渗滤液的工程实践研究2017-09-06

-

浅谈低能耗MVR蒸发工艺处理垃圾渗沥液2017-09-05

-

MVR在废水零排放中的几种工艺流程图2017-09-04