国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

污泥干化焚烧乃污泥处理 /处置终极方式

污泥干化焚烧乃污泥处理 /处置终极方式水处理网讯:摘 要: 剩余污泥处理/处置目前在我国已成为比污水处理本身更为棘手的问题。丢弃( 填埋,土地利用等) 固然省事、省力、省钱,但限于

水处理网讯:摘 要: 剩余污泥处理/处置目前在我国已成为比污水处理本身更为棘手的问题。丢弃( 填埋,土地利用等) 固然省事、省力、省钱,但限于填埋空间有限和土地利用受阻,再加上环境二次污染问题,这一低端途径已经或即将走进“死穴”,这也是发达国家面临的现实情况。高端污泥处理/处置以焚烧为代表,但多数国人认为投资太高而烧不起。针对这一问题,该研究以污泥脱水/干化后直接焚烧作为建议处理/处置方案,对这一建议工艺进行能量衡算以及投资与运行成本匡算,并与传统处理/处置工艺、介入热水解预处理工艺横向对比。计算结果显示,建议工艺与其他两种工艺对比,无论在能量赤字还是投资与运行成本上均为最低,分别为 109 kW·h /tDS、374 万元/tDS 和 2 663 元/tDS,较其他两种工艺能量赤字分别减少 66. 4% 和 65. 2% ,投资成本分别降低 36. 4% 和 39. 2% ,运行成本分别减少 1. 5% 和 12. 1% 。如果污水余温可就近用于污泥干化,建议工艺的可持续性将大幅增加,不仅可实现污水处理厂自身碳中和运行,亦可能向外输电。与此同时,建议工艺还能使灰分磷回收变得更加有效。

关键词: 污泥焚烧; 机械脱水; 热媒干化; 厌氧消化; 能量衡算; 成本分析

生物处理不仅是过去、现在盛行的污水处理方法,也将代表着未来。故而,污水处理副产物———剩余污泥是始终绕不开的问题。污泥处置方式,从开始的填埋、农用、绿化,一直到现在的堆肥、消化乃至焚烧,这其中,污泥“丢弃”( 如填埋、农用) 显然是最为简单和经济的方式; 在相对“地大物博”的中国、美国和英国污泥“丢弃”所占比例较高,分别达到76% 、59% 和 63%[1 - 3]。但是,在人均国土面积较小的一些欧洲国家和日本,丢弃应用比例持续下降,从法国的 46% ,到德国的 27% ,直至日本的 16% 、荷兰的 11% ( 未农用) [1 - 3],继而增加了厌氧消化甚至焚烧的路径。

纵观欧洲等发达国家剩余污泥处理、处置历史,污泥“丢弃”越来越受到空间和农业的限制,以至于很快变成一条“死胡同”。从省事、省力、省钱角度,我国固然想继续走污泥“丢弃”的路线,然而,现实情况表明,我国没有足够可持续接纳污泥的填埋场地,农民亦不稀罕污泥中的肥效,园林绿化恐也难以长期接纳污泥。这就形成了目前我国剩余污泥“成 灾”的严重局面。因此,污泥堆肥、消化、焚烧技术路线也相继提到议事日程并开始工程应用。通常认为,焚烧投资与运行费用太高,一般首先考虑堆肥和消化。污泥堆肥出路有限,厌氧消化后仍有 50% ~ 70% 的污泥有机物残留,不得不再增加焚烧环节进行最终处置。

鉴于此,污泥采取“低端”丢弃方式变得日益艰难,不如直接走向“高端”,即焚烧。当然,污泥焚烧需要将含水率降至一定范围( 40% ~ 70%[4 - 5]) 。所以,污泥脱水后仍需要进一步干化至目标含水率,而传统的厌氧消化则完全可以省略。污泥干化后焚烧不仅可以最大程度地回收污泥有机能量( 发电、供热) ,而且焚烧后灰分是回收污水中磷( P) 的最有效方式,甚至还可以回收重金属[4 - 9]。

基于这一思路,需要对污泥干化、焚烧建议工艺进行能量平衡、投资成本、运行费用匡算,并与传统厌氧消化为主的焚烧工艺进行技术经济比较,以揭示建议工艺在能量、投资以及运行方面的优势所在。

1 干化 + 焚烧建议工艺

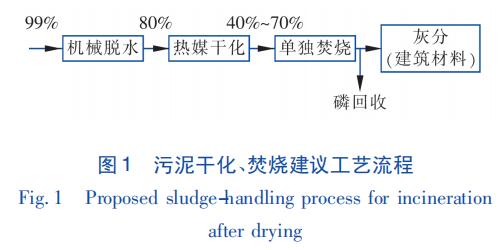

污泥直接干化、焚烧建议工艺包括机械脱水、热媒干化与单独焚烧三个单元,具体流程见图 1。含水率≥99% 的原污泥采用机械脱水方式将含水率降至 80% ; 常用机械脱水方式有压滤( 带式、板框) 、真空吸滤和离心等,但较常用压滤[10]。近年来,国内外也研发出一些新的脱水方式,如电渗析脱水工艺[10]。总之,将原污泥脱水至 80% 选择方案较多。

机械脱水至 80% 含水率的污泥虽已呈泥饼状,可装车外运,但距离自持燃烧( 无需辅助外部燃料)含水率( 40% ~ 70% ) 还有一定距离,主要取决于污泥中的有机质含量[4 - 5]。这就需要在 80% 含水率脱水污泥的基础上实施热媒干化,主要形式有热对流干燥系统和热传导干燥系统。热对流干燥系统( 转鼓式干化与流化床干化) 适用于全干化工艺,可使含水率从 80% 降至 15% 及以下[11]。从焚烧角度看,全干化并不可取,一是能耗高,二是后续焚烧难以形成流化状污泥颗粒[11]。因此,半干化热传导干燥系统( 转盘式干化与多层台阶式干化) 较适用于干化污泥,可使污泥含水率降至 35% ~ 50%[11]。

根据污泥有机质含量,含水率为 40% ~ 70% 的干化污泥已具有自持燃烧的能力,利用常规焚烧炉在 800 ~ 900 ℃下将污泥有机物完全燃烧并氧化至CO2,最后包括磷在内的无机物形成灰分[5]。污泥焚烧释放出的热量可以用来发电或回收高温废气用于污泥再次干化或热交换供热[5],灰分中的磷甚至重金属可以通过化工工艺回收,残留灰分可用作生产建筑材料[2]。国内外常用焚烧炉有流化床炉、立式多膛炉、喷射焚烧炉等[11]。

2 建议工艺能量衡算

2. 1 机械脱水

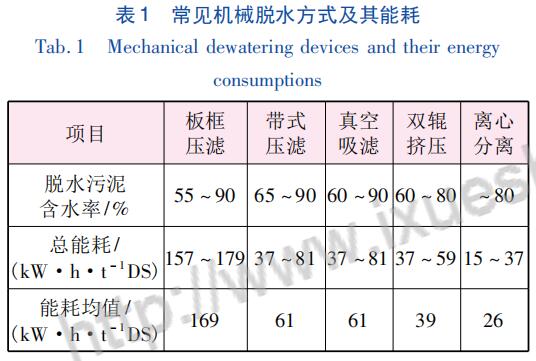

国内外常用机械脱水方式及其 能 耗 列 于 表1[10]。其中,板框压滤能耗最高,带式压滤与真空吸滤次之,离心和双辊挤压能耗最低。本研究以能耗折中且常用的带式压滤法为例进行能量衡算,平均能耗约 60 kW·h /tDS。

2. 2 污泥干化

2. 2. 1 理论能耗计算

污泥干化过程能耗由污泥固体升温及所含水分吸热组成[12],故从这两方面入手,理论能耗计算分别如下。

① 污泥固体升温所需热量

污泥固体升温所需热量可根据下式计算:

ES = ( T2 - T1 ) × CS × MS × 100 ( 1)

式中 ES——污泥固体升温所需热量,kJ/tDS

T1、T2——脱水污泥初始温度( 20 ℃ ) 和干化温度( 100 ℃ )

CS——污泥比热容,3.62 kJ/( kg·℃ )

MS——污泥干固体质量,10 kg /t 湿泥( 99%含水率)

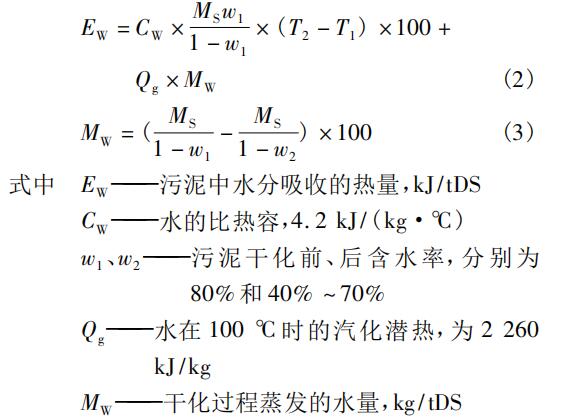

② 污泥中水分吸收热量

污泥中水分吸收热量分为: a. 水从常温升温到显热; b. 水蒸发过程汽化潜热。热媒干化又分高温干化( 100 ℃ ) 和低温干化( 20 ~ 80 ℃ ) ,分别可利用高温烟气、过热蒸汽、燃油和热水及太阳能、低温热能等实现。目前,高温干化较为盛行,本研究也以高温干化为例( 100 ℃ ) ,这部分干化热量计算如下:

上述计算中最为重要的参数是污泥干化后的含水率 w2,其表征污泥自持燃烧所需的最高含水率,计算公式为[7]:

2. 2. 2 实际能耗计算

因污泥干燥机自身存在热损失,污泥干化实际 能耗( E' T ) 显然要比理论能耗 ET 高; 不同干燥机热 损失亦存在一定差异,热损失效率 ε干 为 10% ~ 20% ; 本研究取高值( 20% ) 计算[12 - 13]。污泥干化 实际能耗可按下式计算:

2. 3 污泥焚烧

2. 3. 1 理论释能计算

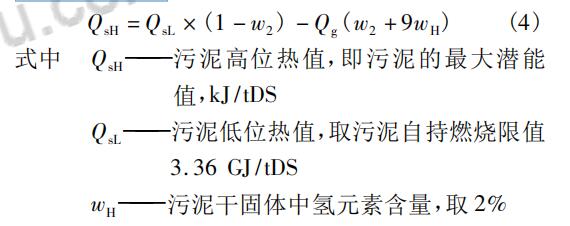

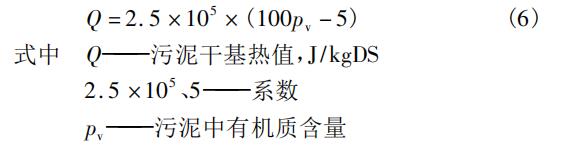

污泥有机质完全焚烧至灰分释放的热量体现在 污泥的干基热值上,污泥干基热值[7]计算如下:

我国污泥有机质含量在 30% ~ 65% 之间,比欧美等发达国家低 15. 2% ~ 37. 7% 。以我国有机质含量为基准,分别取 30% 和 65% ,代入式( 6) 计算得污泥燃烧热值为 6. 3 ~ 15. 0 GJ/tDS。本研究取污泥有机质含量 pv 为 53% ,污泥高位热值,即,焚烧理论释能为 11. 9 GJ/tDS,与表 2 中我国污泥平均热值一致[4,14 - 15]。以实现自持燃烧为目的,污泥干化含水率 w2 需达到 57. 7% 。这样,从脱水污泥 80% 含水率干化至 57. 7% ,所需干化能耗为 9. 1 GJ/tDS,与实际工程的 11. 7 GJ/tDS 近似 [11]; 转化为电当量约 2 529 kW·h /tDS( 1 kW·h = 3 600 kJ) 。

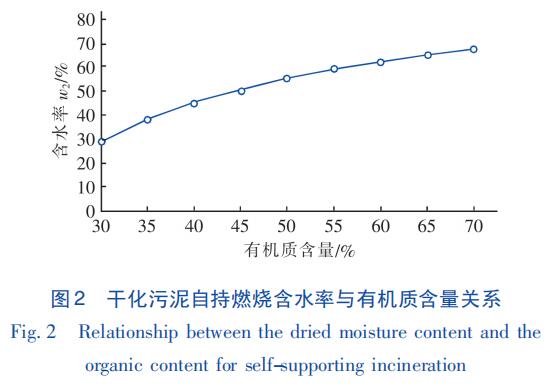

干化污泥实现自持燃烧所需含水率 w2 取决于 污泥中有机质含量。根据式( 4) 和( 6) 可得出污泥 有机质含量与干化目标含水率的关系,结果如图 2 所示。显然,污泥有机质含量越高,污泥干化目标含水率 w2 便可以提高,也就是说,干化污泥自持燃烧 含水率随有机质含量的增加而升高。

上一篇:抽水蓄能电站噪声检测与分析

-

河南省环境监测中心2019年水污染物监测能力建设项目包B二次公开招标公告2019-08-29

-

水污染防治“作战图”曝光 生态环境部详解攻坚部署2019-08-29

-

焦化厂废水污染治理实践2019-08-29

-

戴晓虎:谈谈农村污泥处理的若干问题2019-08-28

-

土壤污染防治面面观:地下水污染2019-08-28

-

河南焦作开展土壤污染重点监管单位土壤和地下水污染隐患排查工作2019-08-27

-

全国人大常委会就水污染防治进行专题询问 多位部长发声回应2019-08-27

-

23亿昆明市污水处理厂污泥处理处置服务特许经营项目发布评标结果公示2019-08-23

-

重金属废水污染及其处理方法简介2019-08-23

-

魏剑明:地下水污染环境评价略谈2019-08-22

-

鞍山全面推进水污染防治攻坚战2019-08-21

-

主要污染物制定严于国家的排放标准 揭秘《山西省水污染防治条例》出台背后的故事2019-08-20

-

炼化含油污泥处理技术应用2019-08-17

-

污泥处理处置行业投资规模如何?2019-08-17

-

市政污水污泥处理处置市场现状及市场前景分析2019-08-17