国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

国内首个管网式反渗透膜(STRO)零排放项目案例

国内首个管网式反渗透膜(STRO)零排放项目案例水处理网讯:1 管网式反渗透膜技术1.1 管网式反渗透膜的特点管网式反渗透膜(spacer tube reverse osmosis

水处理网讯:1 管网式反渗透膜技术

1.1 管网式反渗透膜的特点

管网式反渗透膜(spacer tube reverse osmosis, STRO)最早来自德国Rochem公司,目前主要由美国Nanostone公司生产。其膜元件采用单支膜元件独立膜壳设计,常用25 m2的间隔管,膜元件直径为8英寸(20.3 cm),长度为1 m。STRO拥有开放式的流道和、卷式的膜组件和无阻碍、无湍流式的进水系统。该设计克服了常见的反渗透污堵和结垢,且因其具有25 m2/支的较大膜面积,被用来替换处理垃圾渗滤液的碟管式反渗透膜。

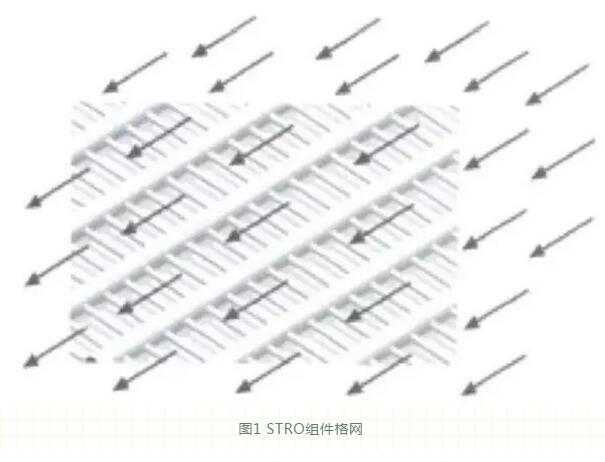

STRO组件的膜片采用工业抗污染反渗透膜或纳滤膜,格网通道采用了区别于一般卷式膜的平行格网结构,如图1所示。卷式膜组件由膜片卷绕在中心透析管上,病通过格网形成间隔,传统的格网为菱形结构,如图2所示。废水/料液通过该格网流动时并不畅通,特别是带有一定悬浮固体(suspended solid,SS)的废水,因此传统的卷式膜组件需要严格的预处理,避免SS进入膜组件内部,发生物理堵塞现象。STRO组件的格网采用梯形结构,废水/料液在格网形成的通道内流动,如同在管式膜内流动,阻力比菱形网格小很多;同时,内部横向的加强筋可以增加料液流动时的紊流,降低膜的浓度极化作用,使得STRO组件的耐污染能力得到提高。

STRO膜组件主要技术特点包括:

(1)开放式流道,流道间距34 ~ 120 mil(约1.2 ~ 4 mm),可降低流动阻力,降低浓差极化,便于膜清洗;

(2)耐压≥ 7.0 MPa——耐压范围高,可克服渗透压,获得高浓缩倍数。

1.2 管网式反渗透膜的回收率

STRO的反渗透系统设计一般采用大流量高压循环的方式,因此,其回收率是一个由进水含盐量、设计膜通量、运行压力三个变量共同确定的值。STRO按耐受压力分类,有7.5、9.0 MPa和12 MPa三种等级;在膜通量和膜的耐压等级确定的前提下,金水中的总溶解固体(total dissolved solid, TDS)含量决定了STRO系统所能达到的回收率。

以7.5 MPa的膜为例,正常运行压力以7.0 MPa计,浓水侧TDS可被浓缩至80 ~ 90 g/L。若进水TDS为30 g/L,通过7.5 MPa的STRO系统浓缩,浓水可浓缩至90 g/L,浓缩倍率为3倍,即约66%的回收率。同样的进水,若采用9.0 MPa的膜,浓水侧TDS含量可被浓缩至100 ~120 g/L,浓缩倍率可提升至4倍,即约75%的回收率。同样的进水,若使用12 MPa的膜可以达到更高的回收率,但高压力使得系统内高压泵、循环泵、阀门等设备的压力等级提高,配备成本更高。目前国内还没有12 MPa的STRO膜系统的使用案例。

1.3 网管式反渗透膜的耐CODCr性能

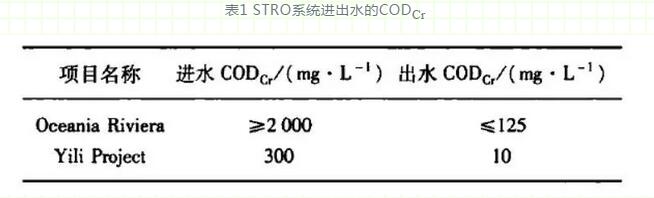

STRO最初是为处理垃圾渗滤液而设计的,因此具备开放式流道等抗污堵的性能。目前在运行或中中试中的STRO系统进出水的CODCr值如表1所示。某渗滤液经预处理后,水中的CODCr为 300 mg/L,TDS为16000 mg/L;连续经过STRO中试装置运行14 d,产水通量维持在15 ~17 L/(m2·h),通量无明显衰竭。

2 管网式反渗透膜的应用

2.1 管网式反渗透膜在垃圾渗滤液中的应用

与普通反渗透膜相比,STRO具有很强的抗污能力。邱端阳等采用两级STRO工艺处理上海市老港垃圾填埋场渗滤液,其原液CODCr为16350 mg/L,电导率为33361 μS/cm,渗滤液经处理后TDS的取出来为92% ~ 95%,氨氮的取出来为99.2% ~ 99.5%,CODCr的去除率达到了99.5%以上,在出水中未检测出SS,且反渗透膜未出现结垢和膜污染现象,试验中一级STRO系统的回收率设定为65% ~ 75%。由此可见,STRO可被应用到零排放膜浓缩的末端,以填补普通反渗透膜及海淡膜难以耐受进水高CODCr的缺点。

2.2 管网式反渗透膜在零排放中的应用

2.2.1 项目介绍

阳泉煤业集团平定化工有限责任公司乙二醇项目一期工程,需对全厂 400 t/h的废水进行回用及零排放处理。265 t/h的清净废水和150 t/h的废水经过预处理后,一次经过废水反渗透、浓水反渗透、超浓缩反渗透,各级反渗透产水收集回用作为循环水补充水,浓水经三级膜浓缩后,进入蒸发结晶系统进行固体盐、水分离,从而实现水的零排放。本项目为国内首个使用STRO实现高浓度盐水提浓的项目。

2.2.2 工艺流程

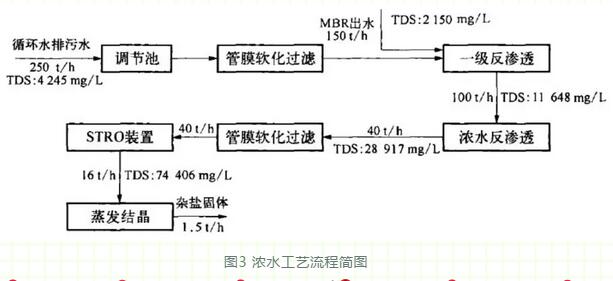

该零排放项目的浓水工艺路线如图3所示。

2.2.3 设计参数

该工艺中设置了三种不同类型的反渗透,即一级反渗透、浓水反渗透和超浓缩反渗透。

一级反渗透进水TDS约为3500 mg/L,水量为400 t/h,设两套压力等级为1.8 MPa的反渗透系统,每套进水水量为200 t/h,产水水量为150 t/h,按6芯膜壳、一级两段、23:11排列。产出浓水TDS约为14000 mg/L,进入后续浓水反渗透处理。

浓水反渗透进水水量为100 t/h,设置一套压力等级为2.5 MPa的反渗透系统,按6芯膜壳、一级两段、11:6排列。产出浓水TDS约为30000mg/L,经预处理后,进入后续超浓缩反渗透处理。

超浓缩反渗透进水水量为40 t/h,产出浓水TDS约为80 g/L,水量约为16 t/h,进入后续蒸发结晶装置。

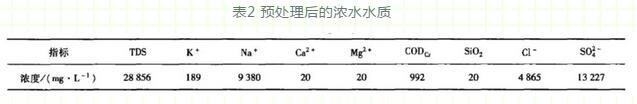

在该项目中,浓水反渗透浓缩后的浓水经过药剂软化剂管式微滤膜过滤处理,其水质情况如表2所示。

上述预处理后的浓水,用高压泵送入STRO浓缩装置进行处理。选用7.5 MPa的STRO膜,分为两套,每套进水为20 t/h,每套选用55只膜,按回收率555 ~ 60%计,计算得到平均通量为8 ~ 9 L/(m2·h);需要的进膜压力约为6.0 ~6.5 MPa。经STRO装置浓缩后,浓水的TDS达到70 ~ 80 g/L。浓缩后16 t/h的浓水进入多效蒸发结晶系统。

2.2.4 管网式反渗透膜在零排放中的主要作用

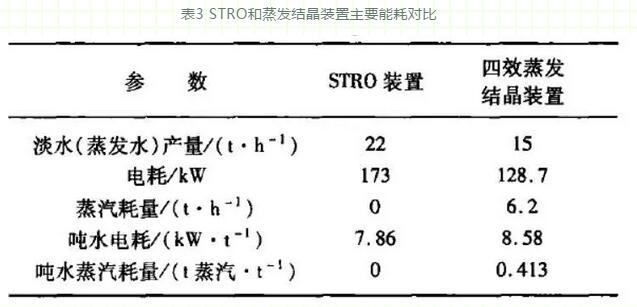

STRO装置在本项目中的主要作用是进一步浓缩提浓浓盐水,以减少进入蒸发结晶装置的浓盐水量。STRO装置和蒸发结晶装置的主要能耗对比如表3所示。

由表3可知,在该项目中,STRO装置的吨水运行电耗要比四效蒸发结晶装置少0.72 kW;STRO装置除了电耗外,没有其他耗能,而对蒸发结晶装置而言,电耗只是所有能耗中的一部分,主要能耗是蒸汽耗量和循环冷却水耗量。因此,STRO装置的运行费用要比四效蒸发结晶装置小很多。

3 结论

(1)STRO的开放式流道和单支膜独立膜壳设计,使得STRO膜的抗污染性能比传统反渗透膜理想许多。因此,STRO适合用于零排放膜浓缩的末端,解决零排放末端水因CODCr高而难以用普通膜浓缩的问题。

(2)从费用角度考虑,用STRO浓缩的方法,可以减少进入蒸发结晶装置的浓盐水量,从而减少蒸发量,减小蒸发装置规模。因此,应用STRO可以节约零排放项目的运行费用

原标题:国内首个管网式反渗透膜(STRO)零排放项目案例

-

反渗透膜常用的清洗方法及药剂配方2019-07-04

-

反渗透膜寿命与鉴别污染类型2018-12-05

-

反渗透膜分离技术及应用浅谈2018-11-08

-

秋冬季节温度降低:反渗透膜的运行与维护2018-10-30

-

反渗透膜在水处理应用中的25个常见问题及解决方法!2018-01-29

-

污水处理中反渗透膜处理的常见问题及解决方法2018-01-15

-

海水淡化反渗透膜微生物污染及防控研究进展2017-09-20

-

反渗透膜的背压损坏分析及相关安全性研究2017-06-03

-

专家纵论水中矿物质与健康关系:反渗透膜净水未必健康2017-06-02