国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

超超临界660MW机组烟道蒸发结晶脱硫废水零排放技术

超超临界660MW机组烟道蒸发结晶脱硫废水零排放技术水处理网讯:[摘 要]介绍了华能某发电公司新建超超临界 660 MW 机组烟道(主烟道和旁路烟道)蒸发结晶脱硫废水零排放技术的工

水处理网讯:[摘 要]介绍了华能某发电公司新建超超临界 660 MW 机组烟道(主烟道和旁路烟道)蒸发结晶脱硫废水零排放技术的工艺流程、控制策略,调试期间现场试验研究了投运该零排放技术前后,空气预热器(空预器)参数、一级省煤器后给水温度、低温省煤器参数和机组主参数的变化,分析了该脱硫废水零排放系统对电除尘、脱硫水耗、输灰流动性和灰品质的影响。结果表明:该烟道蒸发结晶脱硫废水零排放技术对一级省煤器后给水温度、热一、二次风温、空预器出口排烟温度和灰品质均有一定影响,但影响较小;有利于提高电除尘效率,烟道蒸发结晶脱硫废水零排放技术安全、节能、高效,具有推广应用价值。

[关 键 词]烟道;蒸发结晶;脱硫废水;零排放;控制策略;空预器;排烟温度;灰品质

石灰石-石膏湿法烟气脱硫技术,因其具有煤种适用范围广、脱硫效率高、反应速度快、运行成本低等优点,被国内燃煤电站普遍采用。在湿法脱硫洗涤烟气的过程中,烟气中的飞灰会进入石膏浆液内,其中所含氯离子、重金属离子等有害物质也随之进入到烟气脱硫系统中,并在石膏处理工艺过程中随着冲洗水进入脱硫废水环节,形成了富含重金属和氯离子的脱硫废水。为了维持脱硫装置浆液循环系统的物质平衡,防止脱硫设备被腐蚀,保证石膏质量,必须从脱硫系统中排放一定量的废水。燃煤电站脱硫废水存在总量少、污染物含量大、易产生二次污染等问题,故采用烟道(主烟道和旁路烟道)蒸发结晶的方式实现烟气脱硫废水零排放,具有重大的现实意义。

烟道蒸发结晶废水零排放技术因其成本较低、占地面积小、维护费用低等优点被国内专家学者广泛研究。国内外学者通过建模计算分析得出:弯曲烟道可使液滴在烟道中停留的时间更长;为确保液滴在进入除尘器前完全蒸发,同时考虑蒸发效果、能耗成本和实际条件,建议工程应用中将雾化液滴直径控制在60μm,烟温控制约为130 ℃。基于上述理论研究,华能某发电公司将烟道蒸发结晶废水零排放技术应用于新建超超临界 2×660MW机组,该机组由西安热工研究院有限公司负责调试。

1 系统介绍

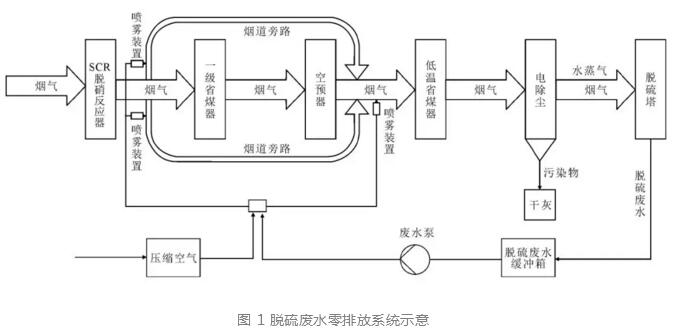

该机组采用烟道蒸发结晶废水零排放技术,在主烟道和旁路烟道均布置了脱硫废水喷雾装置(空气雾化喷嘴)。图 1 为该工程方案的整体示意。由图 1 可见:空气预热器(空预器)出口至低温省煤器为主烟道,主烟道喷雾装置分布于空预器出口的竖直烟道内,且置于同一截面的烟道两侧;旁路烟道在选择性催化还原(SCR)脱硝反应器出口烟道有4个取烟口,每2个取烟口汇到1个旁路烟道中,旁路烟道内布置有喷雾装置,2段旁路蒸发烟道再分别汇到空预器出口的水平主烟道中。脱硫废水在钢制缓冲箱内沉淀后,由废水泵打入若干个废水雾化装置中,废水与压缩空气在雾化装置中混合形成直径小于60μm 的雾滴,再经喷嘴喷入高温烟气中迅速蒸发结晶。脱硫废水雾滴中含有的重金属等污染物转化为结晶物或盐类等固体,随烟气中的飞灰一起被电除尘器收集下来。脱硫废水缓冲箱内的沉淀物经压滤机处理后外运,蒸发的水蒸气则重新进入脱硫系统,从而实现了废水零排放。该系统可实现喷入雾滴压力、流量的自动调节。

脱硫废水经高度雾化后喷入烟道内,绝大部分液滴微粒在烟气的拖拽作用下,与烟气流动保持一致。极少数液滴微粒因布朗运动在烟道内自由扩散,并吸附了烟气中的灰份扩散到烟道壁上,高温下液滴微粒中水份瞬间蒸干,灰份黏结在烟道壁上,经过长期运行灰份逐渐累积加厚,形成积灰。在设计脱硫废水零排放系统时,通过计算流体动力学(CFD)模拟分析,确定微粒扩散至烟道壁的位置和分布规律,在运行期间利用吹灰蒸汽定时自动多点位吹扫烟道,及时扫清烟道壁灰份,避免烟道内部积灰。吹灰器根据脱硫废水蒸发的烟道结构,设计为多层交叉形式,采用回转式伸缩结构,确保吹扫面积达到 95%以上,同时对灰分易黏结的烟道壁板进行防腐处理。

该脱硫废水零排放系统采用集中控制,通过采集分布在烟道内多部位的传感器信号,将机组负荷、烟气流量和排烟温度等数据传入数据处理及运算单元进行综合分析,从而独立控制各废水雾化装置的喷雾量,最大限度地利用烟气热量蒸发废水。同时,设置专用保护模块,在机组负荷低、烟气流量小和排烟温度低等蒸发条件欠佳的工况时,雾化装置减少或停止喷雾,确保该系统不对机组运行造成任何不利影响。

另外,该脱硫废水零排放系统为防止脱硫废水中的杂质造成系统管路的污染和堵塞,还配备了清水自动冲洗和状态监控设备,可实现整条废水管路和沿程设备的定期清水自动冲洗,冲洗装置的冲洗流量、压力可自动调节。

2 系统工作流程

烟道蒸发结晶脱硫废水零排放技术设计有主烟道和旁路烟道,系统控制应遵循主烟道蒸发优先,且根据空预器出口烟温调节喷雾量的原则。该系统工作流程如下:

1 当负荷升高,SCR 脱硝反应器出口烟温高于200 ℃时,对脱硫废水零排放系统旁路烟道进行暖管,暖管结束后先投运雾化压缩空气,并打开脱硫废水至旁路烟道截止阀,控制雾化压缩空气压力和废水管至喷雾装置的压力达到0.5MPa 后,方可投运脱硫废水零排放系统旁路烟道。通过调整旁路烟道过烟量和废水喷雾量,保证空预器出口烟温高于105℃且无较大波动。该工况下,脱硫废水全部在高温旁路烟道内蒸发处理。

2 随着机组负荷的继续升高,当空预器出口烟温高于110 ℃时,打开脱硫废水至主烟道调节阀,投运脱硫废水零排放系统主烟道。通过调整喷雾量保证空预器出口烟温高于 110℃。此时,可适当调整主烟道和旁路烟道的废水喷雾量,使大部分脱硫废水在主烟道蒸发。若主烟道无法消纳所有脱硫废水,则同步开大旁路烟道调节阀和脱硫废水至主、旁烟道调节阀,在确保喷雾后空预器出口烟气温度高于110 ℃且不发生大扰动的前提下,提高脱硫废水的处理量。该脱硫废水零排放系统的设计废水喷入量为3m3/h。

3 系统运行的影响

为了研究脱硫废水零排放系统对机组主参数、重要设备和灰品质等的影响,西安热工研究院有限公司在该机组基建调试期间进行了满负荷工况下未投运脱硫废水零排放系统和分别投运脱硫废水零排放系统主、旁路烟道的对比试验。试验控制主、旁路烟道脱硫废水喷入量为3m3/h。

3.1 对空预器的影响

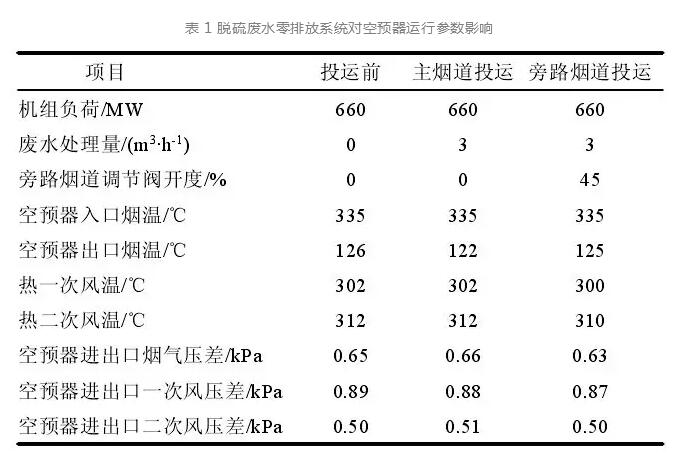

由于脱硫废水零排放系统利用空预器后烟气或其旁路高温烟气对脱硫废水进行蒸发结晶,所以首先通过试验研究该系统投运对空预器运行参数的影响。试验结果见表 1。

从表 1 可以看出,当投入脱硫废水零排放系统主烟道时,由于喷嘴设在空预器后的烟道内,喷雾不影响空预器的烟气换热能力,故对热一、二次风温度没有影响,仅因脱硫废水在空预器出口烟道内蒸发吸热使空预器出口烟温下降了4 ℃。当投入脱硫废水零排放系统旁路烟道时,由于从SCR脱硝反应器出口烟道抽取了部分(1.67%~4.05%)高温烟气进入旁路系统蒸发脱硫废水,这部分高温烟气未参与空预器换热,因此与未投运脱硫废水零排放系统相比,空预器出口热一、二次风温均降低了2 ℃。

由表 1 还可以看出,脱硫废水零排放系统主烟道和旁路烟道投运后,空预器一、二次风及烟气侧进出口压差基本不变。这是由于当脱硫废水零排放系统旁路烟道投运时,少量烟气(1.67%~4.05%)用于旁路蒸发脱硫废水,从而减少了流经空预器的烟气量,导致烟气速度降低,因阻力与速度的平方成正比,所以烟气阻力略有下降,而速度降低又使得空预器换热元件上的积灰略有增多,从而抵消了速度下降导致的阻力下降。

当投运脱硫废水零排放系统主烟道时,由于空预器后烟道脱硫废水蒸发吸热使得烟温降低,导致烟气比体积下降,抵消了部分脱硫废水蒸发后的烟气体积增量,空预器内的烟气流动未受影响。因此,投运脱硫废水零排放系统主烟道及旁路烟道时无需特别加强空预器的吹灰效果。

3.2 对低温省煤器的影响

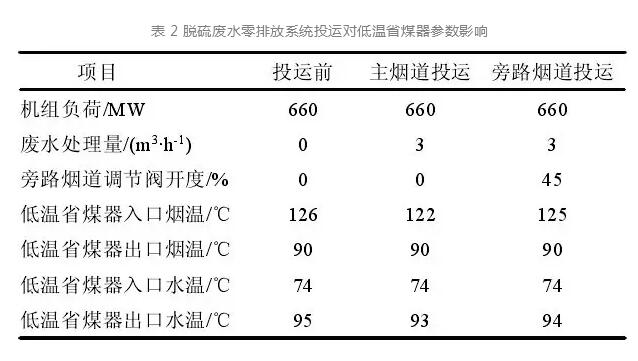

脱硫废水零排放系统经主烟道或旁路烟道蒸发后的烟气首先进入低温省煤器与凝结水换热。表2 为脱硫废水零排放系统投运对低温省煤器运行参数影响情况。由表 2 可见,脱硫废水零排放系统主烟道投运后,低温省煤器入口烟温随空预器出口烟温相应降低 4 ℃,低温省煤器出口烟温受凝结水流量自动控制。通过降低低温省煤器凝结水流量,使低温省煤器出口母管凝结水温度降低 2 ℃,低温省煤器出口烟温则维持 90 ℃不变。与投运脱硫废水零排放系统主烟道相比,投运旁路烟道对低温省煤器入口烟温及其出口母管凝结水温度影响较小。

3.3 对机组主参数影响

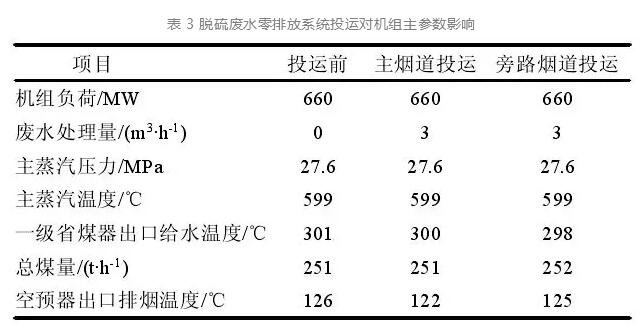

由于脱硫废水零排放系统是在机组正常运行时投运,所以需研究该系统投运对机组主参数的影响情况,结果见表 3。由表3可见:在满负荷工况下投入脱硫废水零排放系统主烟道后,与未投运脱硫废水零排放系统相比,主蒸汽参数未变化,空预器出口排烟温度下降4℃,一级省煤器出口给水温度下降 1℃,总煤量不变;投运脱硫废水零排放系统旁路烟道后,主蒸汽参数未变化,空预器出口排烟温度仅下降 1℃,但由于从一级省煤器前抽取部分烟气到旁路烟道蒸发废水,使得进入一级省煤器换热的烟气量减少,故与投运脱硫废水零排放系统旁路烟道前相比,一级省煤器出口给水温度降低了3℃,总煤量增加 1t/h,对机组经济性稍有影响。

综上所述,脱硫废水零排放系统对机组主参数无较大影响,可安全投运,同时该系统对锅炉整体效率和机组经济性的影响较小。

3.4 对电除尘效率、脱硫耗水量及输灰流动性影响

由于脱硫废水在烟道内蒸发结晶,提高了进入电除尘器烟气的湿度,有利于提高电介质强度,降低粉尘比电阻,减小气体的黏度,同时提高了烟气中粉尘质量浓度,有利于提高除尘效率。

蒸发后的大部分水蒸气随除尘后的烟气进入脱硫塔,在脱硫塔喷淋冷却作用下,重新凝结进入脱硫浆液循环系统,可明显降低脱硫工艺的耗水量。

与此同时,烟气湿度的增加会导致电除尘器收集的粉煤灰流动性变差,所以需要结合灰的流动情况对烟道脱硫废水喷入量进行调整。当输灰用气量增多,输灰压力增大,输灰时间延长时,说明灰的流动性降低,则停止增加脱硫废水喷入量,待输灰系统通畅后再增加脱硫废水喷入量。为此,在 1 号锅炉灰斗内壁增加厚度 1~2 mm 的 316L 薄钢板内衬,以增强灰的流动性。

3.5 对灰品质的影响

对投运脱硫废水零排放系统前后脱硫系统吸收塔氯离子含量、废水处理量以及粉煤灰总量进行计算。

结果发现:未投运脱硫废水零排放系统之前粉煤灰中的氯离子质量分数较少(煤中的氯离子主要以气态 HCl 形式进入吸收塔),约为 0.004%;在机组满负荷运行时,投运脱硫废水零排放系统后(烟道喷射流量为 3 t/h,设计喷射流量),粉煤灰中氯离子质量分数增至 0.136%。《通用硅酸盐水泥》(GB 175—2007)中要求,水泥中氯离子质量分数不大于 0.06%。利用粉煤灰生产硅酸盐水泥时,粉煤灰添加量占硅酸盐水泥的20%~40%,则制成的硅酸盐水泥氯离子质量分数为0.027%~0.054%,不大于 0.06%,符合硅酸盐水泥要求。

4 结论及建议

1 脱硫废水零排放系统主烟道需在机组较高负荷(空预器出口烟温高于 110 ℃)下投运。主烟道投运后,会降低空预器出口烟温和低温省煤器出口母管凝结水温度,对热一、二次风温及一级省煤器出口给水温度几乎无影响,不影响机组主参数和机组正常运行。

2 投运脱硫废水零排放系统旁路烟道,烟气温度高,蒸发效果好,可实现在机组低负荷工况(SCR脱硝反应器出口烟温高于 200 ℃)下脱硫废水零排放系统安全可靠运行。与投运脱硫废水零排放系统主烟道相比,投运旁路烟道时空预器出口烟温和低温省煤器出口母管凝结水温度降幅较小,但同时降低了热一、二次风温及一级省煤器出口给水温度,机组煤耗略有增加,对机组经济性有一定影响。

3 烟道蒸发结晶废水零排放系统具有自动化程度高、操作方便、运维费用低,可明显降低脱硫工艺的耗水量,对设备及粉煤灰品质影响较小等优点,是一种低耗高效的脱硫废水零排放技术,具有广泛的推广应用价值。

4 由于该锅炉空预器进出口的空间跨度不满足旁路烟气完全蒸发的要求,因此旁路烟道的入口取自一级省煤器入口。这会影响一级省煤器的换热效果和机组煤耗。建议将旁路烟道入口设在空预器入口,尽量减少脱硫废水烟道旁路蒸发对机组经济性的影响。

5 该脱硫废水零排放系统脱硫废水采用压缩空气雾化,增大了压缩空气的消耗量。该系统配有专用压缩空气系统,建议尝试采用高质量防堵机械雾化喷头,可节省压缩空气损耗量,减少电耗和设备占地面积,同时简化系统工艺流程。

延伸阅读:

燃煤电厂水处理及脱硫废水零排放技术分析

燃煤电厂湿法脱硫废水零排放处理技术进展

原标题:超超临界660MW机组烟道蒸发结晶脱硫废水零排放技术

-

独家!全国脱硫脱硝项目汇总(4.16)2019-04-17

-

焦炉煤气脱硫脱氰技术及优化建议2019-04-17

-

天洁环境拟携手印度公司参与竞标印度电厂的烟气脱硫系统的设计、施工等2019-04-16

-

航天源动力获锅炉烟气脱硫超低排放EPC大单2019-04-12

-

独家!全国脱硫脱硝项目汇总(4.8)2019-04-09

-

燃煤电厂水处理及脱硫废水零排放技术分析2019-04-08

-

低温烟气循环流化床同时脱硫脱硝技术在津西钢铁的应用2019-04-05

-

燃煤电厂SCR烟气脱硝催化剂寿命预测研究2019-04-03

-

4月份全国拟建在建脱硫脱硝项目2019-04-02

-

独家!全国脱硫脱硝项目汇总(4.1)2019-04-02

-

焙烧镁铝水滑石吸附脱硫废水中高浓度Cl-的基础研究(摘录)2019-03-28

-

焦炉煤气湿法脱硫工艺及进展2019-03-28

-

火电厂脱硫二级串联塔循环浆液泵运行节能研究2019-03-26

-

烟气脱硫脱硝技术汇总(湿法、半干法、干法)2019-03-26

-

张仁鹏:“臭氧氧化+循环流化床”法烧结脱硫脱硝技术在梅钢的应用2019-03-26