国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

活性焦脱硫在催化裂化烟气净化中的应用

活性焦脱硫在催化裂化烟气净化中的应用大气网讯:摘要:从技术原理、工艺流程、关键设备和工艺特点等方面介绍了活性焦吸附脱硫工艺,为该工艺在石油炼制行业催化裂化烟气脱硫中的应用提供借鉴。

大气网讯:摘要:从技术原理、工艺流程、关键设备和工艺特点等方面介绍了活性焦吸附脱硫工艺,为该工艺在石油炼制行业催化裂化烟气脱硫中的应用提供借鉴。

引言

催化裂化是重油轻质化和改质的重要手段,是当今石油炼制的核心工艺之一。催化裂化生产过程中排放的烟气中含有大量的硫氧化物(SOx),已经成为重要的大气污染源。随着我国对能源的需求愈来愈旺盛,高硫重质原油加工炼制比例不断增加,SOx排放量越来越大;另一方面,国家对包括催化裂化装置在内的各种工业设施的气体污染物排放量的限制日趋严格,因此催化裂化烟气的脱硫任务十分紧迫。

石油炼制过程催化裂化烟气主要来源于再生器中的烧焦过程[2],产生的烟气具有如下特点:1)烟气中的SOx等污染物浓度范围较宽,极端情况下浓度较高,一般为700~4500mg/Nm3;2)催化裂化装置的余热锅炉或一氧化碳焚烧炉需定期吹灰,导致进入烟气脱硫装置时烟气中颗粒物浓度增加,吹灰时最大浓度可达到3000~4000mg/Nm3。

现有石油炼制过程催化裂化烟气脱硫多采用湿法工艺,存在耗水量大、易产生二次污染、国外专利许可费用高昂、运行设备腐蚀严重等问题。活性焦吸附脱硫工艺是一种基本不耗水、无二次污染的先进高效干法脱硫工艺,在冶金、电力等行业的烟气净化中已有工程应用。本文从技术原理、工艺流程和工艺特点等方面对活性焦吸附脱硫工艺进行了阐述,希望为其未来在石化行业催化裂化烟气净化领域的推广应用提供借鉴。

1 活性焦吸附脱硫工艺反应机理

活性焦吸附脱硫是一种脱硫效率高、脱硫过程不产生废气废水废渣排放、可实现硫资源化利用的先进干法脱硫工艺。含硫烟气在穿过吸附塔时被缓慢向下移动的活性焦床层吸附SO2而得到净化,吸附后的活性焦通过在脱附塔中将所吸附的SO2析出而恢复吸附能力,析出的高浓度SO2气体在后续流程中得到资源化利用。其反应机理如下。

1.1 吸附脱硫反应机理

通过脱硫吸附塔内活性焦表面的物理吸附和化学吸附过程,烟气中的SO2转变为H2SO4储存在活性焦微孔中,发生的反应如下(*表示吸附态):

SO2→ SO2*, O2→ 2O*, H2O→H2O*

SO2* + O* →SO3*

SO3* + H2O* → H2SO4*

1.2 脱附再生反应机理

在脱附再生塔,吸附饱和的活性焦被加热至400℃以上,释放出SO2,活性焦表面碳元素参与反应如下(*表示吸附态):

2H2SO4* + C → 2SO2+2H2O+CO2

2 活性焦吸附脱硫工艺系统

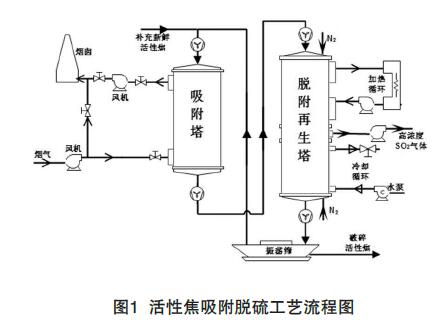

活性焦烟气脱硫工艺系统主要由烟气吸附脱硫系统、活性焦输运系统、活性焦脱附再生系统组成,如图1所示。

含硫烟气经增压风机升压后通过吸附塔活性焦床层,SO2等污染物被吸附净化,处理后的洁净烟气送往烟囱排放;吸附多种污染物后趋于饱和的活性焦从吸附塔底部排出,由输运系统送到脱附再生塔加热再生,再生活性焦经冷却、筛分和补充新鲜活性焦后再次被输运吸附塔循环利用;活性焦加热再生时释放出的高浓度SO2气体在下游的硫资源化利用系统被加工成硫酸、硫磺等多种产品,实现污染物的资源化利用。重金属、二英等污染物一部分沉积在循环活性焦颗粒内,一部分随活性焦粉末被筛分排出,在污染物积累量较多后进行沉淀或深埋,实现无害化处理。

2.1 烟气吸附脱硫系统

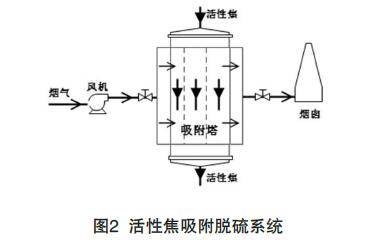

利用增压风机将烟气引至吸附塔,吸附SO2后,净化后的烟气通过烟囱排入大气,如图2所示。

实际应用中根据烟气量状况,吸附塔可采用多塔并联或串联运行方式,活性焦从上向下缓慢移动,烟气错流或逆流穿过活性焦床层完成吸附净化。活性焦床层本身有一定的吸附除尘作用,但过多的烟尘会堵塞活性焦孔隙,造成吸附净化效率损失。实际应用中,在活性焦吸附脱硫装置和上游布置的除尘装置共同作用下,可实现烟尘的高效脱除。为提高净化效率降低活性焦磨损,可在吸附塔内沿烟气流动方向设置多个吸附仓,各仓内活性焦移动速度分别通过各仓底部的辊式下料机调节。针对催化裂化烟气中SO2浓度范围较大、极端工况下浓度较高的特点,通过加大前仓、中仓内活性焦流量就可以方便地降低SO2浓度波动的影响。

2.2 活性焦输运系统

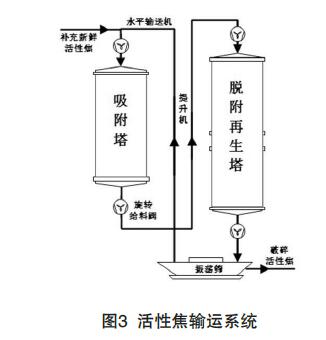

活性焦输运系统主要由活性焦储仓、给料阀、水平输送机、提升机、振荡筛和控制系统等组成(如图3所示)。通过输运系统,活性焦在吸附塔和脱附再生塔之间循环利用,磨损的细小颗粒活性焦在振荡筛被除去后补充新鲜活性焦,以保持系统内活性焦优良的吸附性能。

2.3 活性焦脱附再生系统

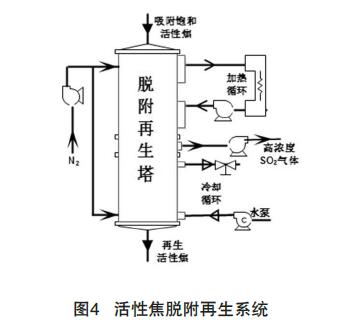

活性焦脱附再生塔主要由加热段、过渡抽气段和冷却段组成,自上而下连接而成。加热段和冷却段采用管壳式换热器形式,活性焦在加热段管程内被加热至400℃以上完成脱附,在冷却段管程内被冷却至130℃以下排出,可避免高温活性焦与空气接触引发着火风险。加热和冷却的热源和介质可根据现场工艺条件选用电加热、蒸汽加热、空气循环、水循环等方式。脱附再生塔管程同时通入N2,携带活性焦高温解析出的SO2气体从过渡抽气段排出塔外。高浓度SO2气体被输送至下游开发成硫磺、硫酸等副产品,实现污染物SO2的资源化利用,提高工艺的运行效益,如图4所示。

2.4 工艺特点

(1)节水:脱硫过程基本不消耗水,特别适合在半干旱、干旱等地区应用。

(2)对SO2浓度变化不敏感,可方便地实现变工况变负荷调节。

(3)硫资源化利用程度高:脱硫副产品是高浓度SO2,可采用成熟工艺制成浓硫酸、硫磺等高附加值产品。

(4)无二次污染:脱硫过程无废气、废水、废渣排放,无二次污染产生。

(5)多污染物广谱脱除:可吸附脱除粉尘、汞、二英、重金属离子等有害成分,方便后续集中无害化处理;可在活性焦催化作用下,利用氨与氮氧化物的选择性催化还原反应实现烟气的高效脱硝。

(6)系统运行可靠:脱硫过程烟气温度不降低,下游设备腐蚀减轻,系统运行稳定可靠。

3 结语

经过数十年发展,国外活性焦吸附脱硫工艺已应用于600MW燃煤机组烟气脱硫,国内的钢铁冶金和垃圾焚烧行业也已有稳定的运行业绩,这表明活性焦吸附脱硫工艺是可行的。通过流程优化和运行调节,活性焦脱硫工艺可解决催化裂化烟气SO2浓度波动大、烟尘浓度大等问题,同时还有节水、无二次污染、硫资源化利用等优点。

将活性焦吸附脱硫工艺应用于催化裂化装置烟气净化还有很多工作要做:一方面需推进工艺优化和相关技术设备国产化进程,降低工程投资、活性焦损耗和运行能耗;另一方面,要针对催化裂化装置的特点,综合考虑对上游的催化烟气、余热锅炉和下游的硫资源化利用装置的影响,形成催化裂化装置、活性焦吸附脱硫装置、硫资源化利用装置的一体化解决方案。

原标题:活性焦脱硫在催化裂化烟气净化中的应用

-

钢厂高炉煤气锅炉发电烟气脱硫技术特点及设计方案2019-02-22

-

催化裂化烟气脱硫技术现状与发展2019-02-21

-

收藏!活性污泥老化的原因及解决方法!2019-02-15

-

干货!活性污泥系统的常见异常现象与对策!2019-02-13

-

湛江钢铁干熄焦烟气实现二氧化硫超低排放2019-02-13

-

生物炭老化及其对重金属吸附的影响2019-02-12

-

多温区多功能烟气高效脱硝技术解燃"煤“之急2019-02-12

-

疑问解答|废活性炭到底是固废还是危废?2019-02-12

-

烧结烟气超低排放技术应用及展望2019-02-09

-

九江石化燃煤烟气污染物迈入“超低排放时代”2019-02-06

-

新疆理化所研发出含汞废水的高效吸附剂2019-02-03

-

黑龙江燃煤电厂烟气自动监控数据核定超低排放达标率汇总表(2018年四季度)2019-01-22

-

【技术汇】“臭氧氧化+循环流化床”法烧结烟气净化技术的应用2019-01-22

-

烟气消白最强攻略在此!2019-01-21

-

【技术汇】基于农村生活垃圾热解处理中的烟气处理工艺选择及优化2019-01-19