国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

羊栖菜加工废水治理提升改造工程实例

羊栖菜加工废水治理提升改造工程实例水处理网讯:针对羊栖菜加工废水含盐量高、COD浓度高的特点,采用"调节-气浮-电解还原Fenton-快沉-厌氧-MBR"工艺进行了技术改造。运行结

水处理网讯:针对羊栖菜加工废水含盐量高、COD浓度高的特点,采用"调节-气浮-电解还原Fenton-快沉-厌氧-MBR"工艺进行了技术改造。运行结果表明,在进水COD、BOD5、SS分别为6 956、2 978、456 mg/L的情况下,出水COD、BOD5、SS分别为295、18、8 mg/L,出水水质达到了GB 8978-1996《污水综合排放标准》中三级纳管排放标准的要求,实际运行成本仅为8.37元/t,实现了羊栖菜废水经济、稳定、高效的达标排放。

羊栖菜具有较高的营养保健价值,日本称其为“长寿菜”,每年大量从我国进口。据统计,截止到2015年底,温州市洞头区现有羊栖菜生产企业20余家,现有羊栖菜养殖区面积达1.16万亩,2015年全年产量约8 768 t,占全国总产量的90%以上。通过市场调研,洞头区羊栖菜生产企业大部分均已建设污水处理站,但建设时间普遍较早,又由于羊栖菜加工废水具有COD高、色度大、SS高等特点,且废水中含有较高浓度的Cl-,属于典型的高浓度高含盐有机废水,此类废水一般常采用预处理+生物处理+深度处理方法来实现废水的达标排放,处理成本普遍较高。生物处理无外乎采用厌氧和好氧工艺,除培养特殊的耐盐或者嗜盐生物菌、改变污水及污泥的工艺回流之外,基本没有可改进的空间。目前,各羊栖菜加工企业污水处理站均无法稳定达标排放,严重加重了洞头区市政污水处理厂的运行负荷,现已成为洞头区的行业共性问题,亟待解决。

1、项目概况

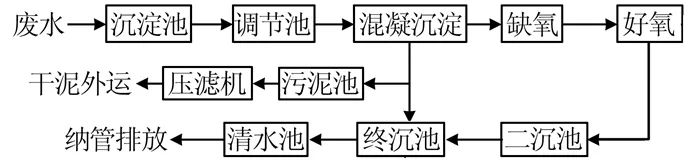

洞头区某羊栖菜加工企业是以生产羊栖菜系列产品为主的现代化食品企业。废水主要来自于预清洗、脱盐、脱砷、脆化以及清洗等工序,废水中Cl-浓度高、COD高、含油且含有大量藻胶、多糖、酶等有机污染物。企业原有1座污水处理站,为全地埋式建设,采用“调节+混凝沉淀+A/O+沉淀”工艺,具体工艺流程见图 1。

图 1 原有废水处理站工艺流程

由图 1可知,现有废水处理站采用加药混凝沉淀+传统A/O工艺,由于废水中Cl-含量较高,单纯采用生物处理的方法势必会造成生物细胞的质壁分离或细胞失活,微生物无法正常生长,因而现有的缺氧池、好氧池未能发挥应有的作用。同时,由于设计时间较早,投运时间较长,其中鼓风机、好氧池曝气系统、加药系统、板框压滤机等设备均已无法正常开启,混凝沉淀池、好氧池及污泥池内的管路已被废水严重腐蚀,整个废水处理站运行状态较差。

2、改造工程设计

01设计标准

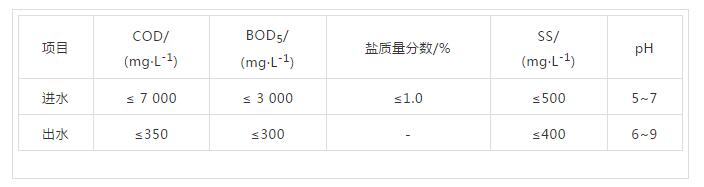

考虑到企业的生产周期,改造后的污水处理站采用8 h工作制,改造后污水站处理规模为60 m3/d,按照8 m3/h进行工艺设计。根据废水实测数据确定设计进水水质,改造后处理出水需达到GB 8978—1996《污水综合排放标准》中三级排放标准后纳入市政管网,并进入当地市政污水处理厂进一步处理。故设计进、出水水质标准见表 1。

表 1 羊栖菜加工废水设计进出水水质

02项目难点

(1)悬浮物及油类含量高。由于羊栖菜加工成品为袋装即食羊栖菜,加工过程中有数道清洗、漂洗等工艺,故废水中含有较高浓度的悬浮物及油类。

(2)含Cl-质量浓度高。该废水由于是海产品加工废水,经检测,废水混合后Cl-质量浓度为5 000~8 000 mg/L,初段的预清洗及脱盐脱砷水含Cl-质量浓度甚至高达10 000~15 000 mg/L,高浓度的Cl-会抑制生物系统的污染物去除效率。

(3)COD浓度高。经水质检测,该废水B/C>0.3,为可生化性废水,但由于COD约为7 000 mg/L,且废水中含Cl-质量浓度高,单纯采用传统厌氧/好氧工艺无法保证废水的稳定达标排放。

(4)其他难点。现有污水站均为地埋式建设,池下工程改造难度大、管线复杂、对整个污水站的防腐要求高、场地有限等。

03改造后工艺流程及说明

(1)改造后工艺流程

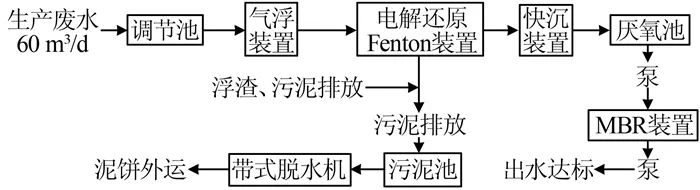

针对废水中含有大量的悬浮物及油类污染物,采用前气浮工艺,通过部分加压溶气气浮的浮除作用,去除废水中油类、悬浮物SS等污染物;针对废水含Cl-质量浓度高、COD高、导电性好的特点,采用以电化学为主体的废水处理工艺,通过电场与药剂的联合作用去除废水中大分子、难以生物降解的有机污染物;考虑到运行成本,采用厌氧+MBR工艺对电化学处理出水进行生物处理,在Cl-质量浓度不变的前提下,通过适量培养嗜盐菌以去除电化学出水中浓度较低的有机污染物,直至达标排放;针对现有污水站地埋式建设的问题,对新建的工艺设备均采用成套设备的方式,并在现有污水站池顶上加固,所有新增设备放置于池顶上,以节约占地面积;针对防腐要求高,所有新增水管、泥管、药管均采用UPVC材质,新增成套设备采用PP板制作;针对场地有限的问题,充分利用现有调节池、好氧池、沉淀池及混凝沉淀池、风机房、脱水机房等。改造后的工艺流程见图 2。

图 2 改造后污水处理工艺流程

(2)改造工艺说明

将原有调节池与缺氧池合并为新的调节池,在新调节池内设置鼓风曝气系统,在充分调节水质水量的同时,保证油类及悬浮物等污染物不会上浮;出水经地上泵提升至气浮装置,在气浮装置内进行部分加压溶气气浮预处理,去除废水中大部分油类污染物、大量悬浮物SS等,以减少后续电解还原Fenton电极板清洗频次,并降低后续处理负荷。气浮装置出水自流进入电解还原Fenton装置,通过外加电场作用该废水,由于该废水中含Cl-质量浓度高、导电性良好,外加电场后,联合化学药剂共同作用,化学反应剧烈,可对废水中大分子有机污染物进行氧化分解;电解还原Fenton装置出水自流进入快沉装置,通过调节pH使大量污泥沉淀;快沉装置上清液自流进入厌氧池,通过厌氧微生物的新陈代谢作用去除废水中难降解的有机污染物;厌氧池出水经地上泵提升至MBR装置,通过好氧微生物的作用进一步降解废水中的有机污染物,同时利用MBR膜组件的截留功能维持MBR装置内较高的污泥浓度,以增强系统的耐冲击负荷能力;MBR装置出水经出水泵抽至出水桶,达标后纳管排放。

电解还原Fenton工艺是传统Fenton工艺基础上改进而来的,其主要原理为:在投加Fe2+、H2O2,并在特定pH条件下,废水与药剂首先接触并充分混合,而后在电解槽内进行电解还原反应,以增加电势差,使得更多的·OH产生,从而实现氧化分解有机物的目的。

电场采用直流电源,电能转化效率高、故障率低。电解还原Fenton法具有反应快速、操作简单、可自动产生絮凝等优点。

04工艺设计参数

(1)调节池。1座,地埋式钢砼结构(原调节池与缺氧池改造)。主要功能是接纳废水,起到均质、均量的作用。该池设有曝气系统,运行中必须开启,以防止废水中油类、悬浮态污染物上浮及下沉。由于污水站非24 h运行,运行过程中通过调整浮球液位开关合理控制调节池的液位,有效起到水质、水量调节的作用。尺寸4.0 m×7.0 m×3.5 m,有效容积70 m3,HRT=28 h。配套设备:高效组合曝气器4组,气源与MBR装置曝气系统共用,自吸提升泵2台,1用1备,单台流量Q=10 m3/h,扬程H=15 m,功率N=2.2 kW。

(2)气浮装置。1套,采用五布六油特殊防腐型成套装置。主要功能是通过投加混凝剂,利用加压溶气气浮作用浮除废水中油类、悬浮态、胶体态等污染物,以降低后续处理负荷。混凝药剂采用聚合氯化铝(PAC)和聚丙烯酰胺(PAM)。PAC配制质量分数为10%,加药量约500 L/d;PAM质量分数为1%,加药量约500 L/d。尺寸4.8 m×1.2 m×2.8 m,有效容积12 m3,HRT=1.5 h。配套设备:自动搅拌加药装置2套,有效容积1 000 L。

(3)电解还原Fenton装置。1套,PP材质成套装置。尺寸2.4 m×1.2 m×2.4 m,有效容积5 m3,HRT=0.65 h。配套设备:加药装置2套,有效容积500 L,pH在线控制器1台。实际运行电压30 V,电流60 A,pH控制在2.8~3.2,m(Fe2+):m(H2O2)=1:2,处理出水COD去除率>50%,达到了最初设计的要求。

(4)快沉装置。1套,PP材质成套装置。主要功能是通过调节废水的pH,使电解还原Fenton反应后的大量污泥得以沉淀去除。尺寸为2.4 m×1.2 m×2.4 m,有效容积5 m3,HRT=0.65 h。配套设备:加药装置2套,有效容积500 L,pH在线控制器1台。

(5)厌氧池。1座,地埋式钢砼结构(原好氧池与二沉池改造)。主要功能是通过厌氧微生物的新陈代谢作用,使有机物发生水解、酸化和甲烷化,最终转化成二氧化碳、水、甲烷等,并提高污水的可生化性,有利于后续的好氧生物处理。尺寸6.0 m×7.0 m×3.5 m,有效容积126 m3,HRT=16.8 h。配套设备:辫带式组合填料110 m3。

(6)MBR装置。2套,PP材质成套装置。主要功能是通过好氧微生物的新陈代谢作用进一步去除废水中大量的有机污染物。作为好氧反应装置,其必须满足一定的停留时间,以使好氧池的污泥负荷处于正常范围内,同时通过MBR膜组件截留活性污泥,以维持MBR装置内较高的污泥浓度,以最大限度地提高好氧MBR装置的污染物去除效率,最终出水通过膜组件过滤后,保证处理出水的稳定达标。研究表明采用MBR工艺处理高含盐废水时,系统中的微生物可以适应一定的盐度冲击。MBR工艺相对于传统生物技术具有传统生物技术无法比拟的优势。尺寸3.0 m×2.0 m×2.4 m,有效容积21.6 m3,HRT=8.6 h。配套设备:进水与出水泵各4台,2用2备,流量为10 m3/h,扬程15 m,功率2.2 kW;MBR反冲洗水泵1台,流量10 m3/h,扬程10 m,功率1.5 kW;罗茨风机3台(与调节池共用),单台风量6.01 m3/min,功率5.5 kW。

(7)污泥池。1座,利用原有污泥池,地埋式钢砼结构。收集并浓缩各个池所产生的污泥、浮渣等。尺寸2.5 m×2.0 m×3.5 m,有效容积15 m3。配套设备:3 kW框式搅拌机1台;螺杆泵1台,流量5 m3/h,压力0.6 MPa,功率2.2 kW;涂覆塑料防腐漆型带式脱水机1台;带机清洗泵1台,流量8 m3/h,扬程49 m;空压机1台,1.5 kW;加药装置1套,有效容积1 000 L。

3、工程运行效果

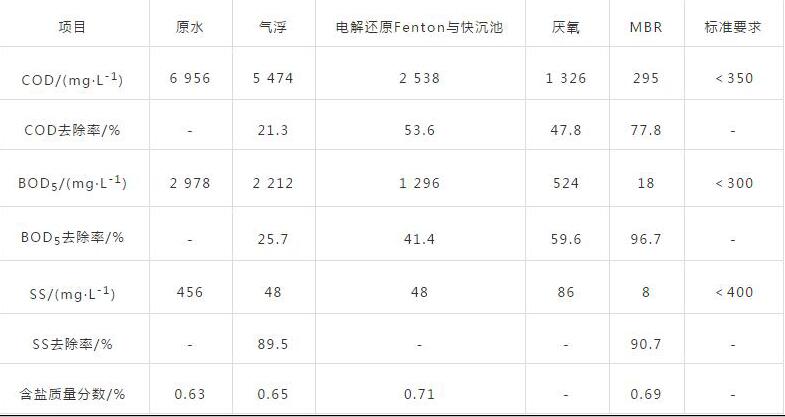

调试初期,对电解还原Fenton工艺的反应电压、电流及加药量进行了调试,对厌氧池采用接种化粪池污泥进行接种,对MBR装置采用洞头区市政污水处理厂污泥浓缩池的污泥进行接种。经过近半年的试运行,采用该组合工艺处理该废水,气浮池、电解还原Fenton、厌氧及MBR设计COD去除率分别为25%、50%、65%、70%。具体进、出水水质及各工艺段去除率见表 2。

表 2 进、出水水质及各单元去除率

注:表中数据为连续14d测量值的平均值。

由表2可知,各工艺段COD去除率分别为21.3%、53.6%、47.8%、77.8%,各工艺段的各运行参数基本达到了设计值,处理出水水质稳定,各项指标能够达到排放要求。

4、技术经济分析

01运行成本分析

采用组合工艺处理羊栖菜加工废水,设计废水处理量为60 m3/d,1 a按运行300 d计算,则该工艺的运行成本估算为:

(1)电费。单位电价为0.70元/(kW·h),整个工程中装机容量为90 kW,使用容量为71.7 kW,功率因素取0.75,电费大约为71.7×8×300×0.75×0.7≈9万元/a,则单位电费为5.02元/m3。

(2)药剂费用。混凝阶段需投加聚合氯化铝、聚丙烯酰胺,电解还原Fenton工艺需投加H2SO4、FeSO4、H2O2,快沉工序需投加NaOH,费用大约为5万元/a,则单位药剂费为2.78元/m3。

(3)人工费用。该工程运行中仅需1名工人,每年工资福利费用约2万元,则单位人工费为1.11元/m3。

综上,其总运行成本估算为8.91元/m3。

该羊栖菜废水处理改造工程于2017年6月开始试运行,改造工程总投资约为114万元。自试运行至今150 d,处理出水水质稳定,污水站配有1名工人,废水站实际运行成本如下:总耗电73 000 kW·h,单位电费为4.26元/m3;药剂总花费2.2万元,单位药剂费为2.44元/ m3;人工费按人均工资3 000元/月计,单位人工费为1.67元/m3;则废水站试运行至今,实际运行成本仅为8.37元/m3,在保证废水达标的前提下,满足了工艺设计的要求。

02技术经济比较

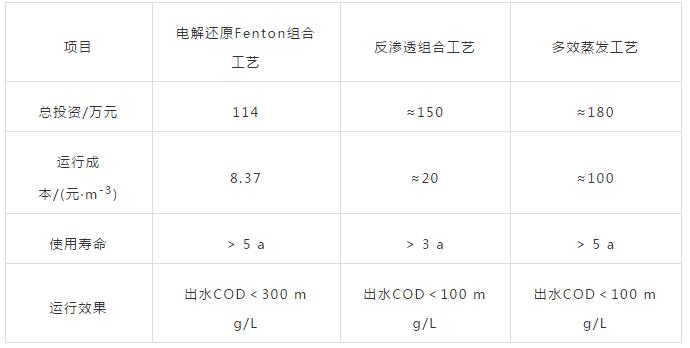

该组合工艺是针对该企业废水站的现状,结合企业排水水质水量,经过实验室小试、现场中试确定的,与传统高盐废水处理工艺如反渗透、多效蒸发等工艺技术经济比较见表 3。

表 3 与传统高盐废水处理的工艺技术经济比较

由表 3可知,尽管反渗透与多效蒸发工艺处理出水COD更低,但投资、运行成本均高于电解还原Fenton组合工艺,经实践证明采用电解还原Fenton组合工艺是经济合理的。

5、结论

运行结果表明,采用“调节—气浮—电解还原Fenton—快沉—厌氧—MBR”组合工艺处理羊栖菜加工废水是切实可行的,处理出水水质指标能够达到GB 8978—1996《污水综合排放标准》中三级排放标准要求,实际运行成本仅为8.37元/m3。

针对羊栖菜加工废水含盐量较高、导电性较好的特点,选用了适宜的电化学工艺而非传统生物处理方法作为主体处理工艺。实践证明:采用电解还原Fenton技术处理含盐废水具有反应效率高、处理效果稳定、运行成本相对低廉等特点,同时经过微生物的特殊驯化,在废水含盐质量分数低于0.7%的情况下,厌氧及好氧MBR工艺各项参数符合初始设计要求。对其他类似工程的升级改造具有一定的参考价值。

原标题:羊栖菜加工废水治理提升改造工程实例

-

两部门关于征集国家重大工业节水工艺、技术、装备(第三批)2018-11-02

-

科普帖|PPT详解生活垃圾焚烧发电工艺2018-11-01

-

CFB-FGD脱硫工艺在玻璃熔窑烟气脱硫中的应用研究2018-11-01

-

多行业工业废水处理生化系统增效新技术2018-10-31

-

焦化废水中总氮深度去除研究2018-10-31

-

深度分析工业废水:双轮驱动打开工业废水行业新蓝海2018-10-25

-

MCT悬浮床加氢关键工艺获财政部、工信部绿色制造系统集成项目资金支持2018-10-24

-

蒸发浓缩工艺在危险废物焚烧预处理过程的应用2018-10-23

-

高盐工业废水零排放技术研究进展2018-10-23

-

臭氧/生物活性炭工艺中活性炭失效判定及更换研究2018-10-16

-

燃煤电厂脱硫废水零排放技术研究2018-10-13

-

黑龙江省发布重大工业节水工艺、技术和装备推荐目录(2018)2018-10-13

-

温度对污水处理过程的影响和工艺控制2018-10-10

-

餐饮废水处理技术工程实例研究及方案比选2018-10-10

-

关于生物脱氮:分类、影响因素和主流工艺2018-09-20