300MW锅炉烟气超低排放后脱硝系统的优化运行

300MW锅炉烟气超低排放后脱硝系统的优化运行摘 要:火电厂烟气实行超低排放改造以后,单一的脱硝系统已满足不了日益严峻的环保形势要求,这就需要我们不断优化脱硝系统,既保证环保参数的

摘 要:火电厂烟气实行超低排放改造以后,单一的脱硝系统已满足不了日益严峻的环保形势要求,这就需要我们不断优化脱硝系统,既保证环保参数的达标排放,又能满足机组长期安全、经济运行。

引 言:随着全国环境空气质量的下降,环保压力与日俱增,国家环保部对火电厂的废气排放也提出了新的要求,因此在2015年新的环保法也规定了更为严格的烟气超低排放标准,这对我们火电厂保证烟气达标排放提出了更高的要求,使脱硝系统能否稳定运行面临着考验。

概述

早期火电厂烟气脱硝一部分采用的是SCR脱硝尿素热解工艺,从近几年脱硝系统运行方面,存在着许多问题,例如流经电加热器的热一次风含灰量大造成加热管磨损、加热器堵塞超温、通流面积减小等故障;另外尿素喷枪运行中调整维护不当会造成热解炉出口部位结晶堵塞,超低排放改造后此现象尤为严重;热解系统尿素溶液主循环大部分没有备用循环系统,大大降低了脱硝热解系统运行的稳定性和可靠性。最初的脱硝热解系统电加热器电耗高,电加热器运行环境恶劣,可靠性差,严重威胁着脱硝系统的安全稳定运行,即便后来部分机组通过改造,通过用烟气加热器替代电加热器等方法来提高系统可靠性,但由于受到烟气温度、流量不易控制、含灰量大、启动时加热器出力受限等条件限制,改造的最终效果都不太理想。随着国家对环保的不断重视,脱硝热解系统的缺点日益突出,许多电厂为了保证脱硝系统的稳定运行,纷纷对原有的系统进行了改造。如增加脱硝尿素直喷系统、增设备用脱硝设备及系统、使用脱硝水解等。

液氨脱硝系统虽然初投资相对较小,运行成本较低,但是液氨作为重大危险源,安全风险极大,随着国家和对安全性的重视日益提高,越来越多的脱硝系统仍选择尿素作为还原剂的制备原料。

首阳山公司300MW机组自2016年超低排放改造时经过论证,引入水解制氨工艺,和尿素热解系统互为备用,机组运行时采用水解系统,热解系统备用,当水解系统有检修工作或故障时投入热解系统,保证在任何情况下,出口NOX都能达标排放,增加了脱硝系统运行的灵活性、可靠性。

首阳山水解反应区画面

1 水解系统工艺概述

尿素颗粒由斗提机送入尿素溶解罐,用除盐水进行溶解,配置成浓度约50%,温度40 ℃的尿素溶液,由尿素溶液输送泵送入尿素溶液储罐。尿素溶液由给料泵从尿素溶液储罐输送至水解器。在水解器中,控制一定的温度压力,尿素彻底水解变为氨气和二氧化碳,以气态方式从水解器顶部输出成品氨气,向脱硝系统反应区输送。

2 水解系统组成

尿素水解制氨系统主要由尿素存储车间、斗式提升机、尿素溶解罐、尿素溶液输送泵、尿素溶液储罐、循环泵、水解器、水解器气相及液相泄压装置、蒸汽减温减压装置、仪用气等设备组成。

3 主要系统作用和原理

3.1 水解系统

水解系统是尿素水解制氨系统的核心单元。尿素溶液经过水解器加热后,控制压力0.55 MPa,温度150 ℃的环境下,水解为氨蒸汽和二氧化碳。水解反应生成的氨蒸汽、二氧化碳和水蒸气一起称为产品气。

3.2 蒸汽减温减压系统

首阳山公司尿素水解制氨系统使用的汽源为电厂高压辅助蒸汽,汽源压力约1.2 MPa,温度350 ℃。经过减温减压装置,得到压力0.75MPa,温度180 ℃的蒸汽,供水解系统使用。

3.3 水解器气、液相泄压系统

尿素水解器设置有气、液相泄压系统,用于事故状态下水解器的泄压,主要由气、液相泄压阀、气相安全阀以及连接管道和废液池,液相回流系统组成。水解器、安全门排放管道连接至废液池液面以下,该系统在水解器异常状态压力超过定值时即时动作,排放氨蒸气及尿素溶液,保证水解器压力不超限。

通过实际运行情况表明,脱硝水解系统与原有热解系统相比,凸显出较为明显的优点,具体表现在以下几方面。

由于水解系统配置两台100%容量的水解器,即可互为备用、又能并列运行,运行方式较为灵活。首阳山公司正常运行时两台水解器并列运行,避免了一台水解器故障时,备用水解器冷启时间长带来的脱硝系统供氨中断风险。另外,两台水解器并列运行,水解器内氨气储备量增大,有效保证机组变工况时氨气的及时供给,缓解了脱硝系统参数延时对机组负荷响应速度的影响。

水解器运行时内部压力保持0.5MPa左右,有一定的氨储备量,经过试验,当水解器加热汽源中断20分钟以内,不会因供氨中断引起NOX超排,极大提高了脱硝系统运行的可靠性。

水解器尿素溶液供给系统的短时停运,也不会对水解器的运行造成威胁,这一点也为水解系统的可靠性提供了有力保障。

尿素溶液在水解器中进行加热水解,气液有效分离和氨气清洗系统使得进入喷氨格栅的氨气更为纯净、均匀,有效解决了热解喷枪雾化不好的问题。

采用水解制氨工艺,脱硝电耗明显降低,由热解工艺时的0.26%降至0.025%。下图中是我公司2018、2019年同期脱硝电耗的对比:

水解制氨工艺自动化投入率高,运行人员的操作量减少。

事实证明,自从脱硝水解改造以后,机组没有发生因脱硝系统故障,出口NOX超标排放的事件。

任何事物都有两面性,水解脱硝系统也并非完美,也有缺点,具体表现在以下几个方面。

设备初投资与热解系统相比有所增大,由于水解器系统不锈钢材料的大量应用,加之系统较热解复杂,控制逻辑和工艺也要求高,所以初投资相对较高。

厂用蒸汽消耗量大,由于水解器为表面式换热器,加热蒸汽凝结成水后进入废液池流失,增加了除盐水的消耗,提高了机组补水率。虽说凝结水可以回收,但由于水解器有泄漏可能性,含氨溶液一旦进入电厂未进行特殊防腐处理的设备中,安全隐患极大,需加装在线检测仪表进行连续监测后方可进行回收利用。

尿素水解时会生成中间产物甲铵,甲铵具有很强的腐蚀性,会使水解器及管路受到腐蚀,影响设备寿命,特别是在高温状态下尤为明显,因此运行中要严格控制水解器压力和温度。

采取的措施

机组超低排放改造后,出口NOX指标由100mg/m3降为50mg/m3以下,喷氨量的增加,势必会造成氨逃逸的升高,硫酸氢氨的腐蚀和积灰堵塞已渐渐制约了机组长周期的安全运行,根据近年来我公司机组脱硝运行和其他厂的实际情况,总结了以下建议:

充分利用锅炉低氮燃烧技术,降低锅炉NOX的生成量,从源头上减少喷氨量。

烟囱入口NOX指标不要控制过低,在30-40mg/m3之间,既保证指标不超限,又减少了氨逃逸。

严格执行脱硝SCR吹灰制度,保证催化剂表面清洁、不积灰,避免催化剂活性异常下降。

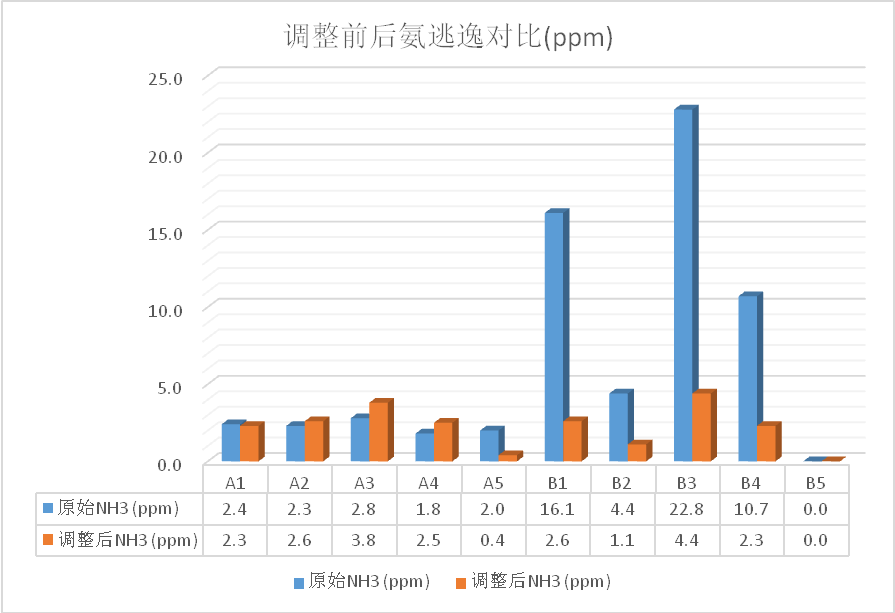

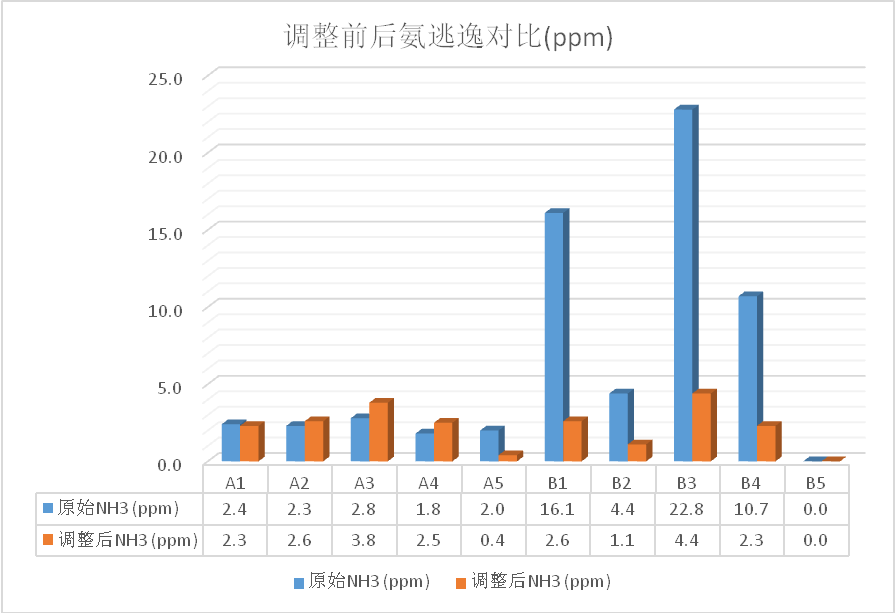

机组检修后进行喷氨优化试验,调整SCR内部烟气流场分布均匀,避免局部氨逃逸超限。下图是我公司去年进行优化调整前、后NH3逃逸浓度分布对比,NH3逃逸浓度大幅降低。

避免机组长时间低负荷运行,定期申请加负荷,提升烟温。

每次机组检修后做SCR反应器喷氨优化试验,

根据空预器差压定期对空预器进行水冲洗。

通过提升单侧空预器排烟温度的方法使硫酸氢氨气化,分解。

冬季空预器排烟温度偏低时,及时投入热风再循环系统,提高一、二风温,必要时加装暖风器。

如果空预器堵塞严重,建议选用流通阻力较小、有效截面积大且易于清洗的蓄热元件。

结束语

火电厂烟气加装SCR脱硝装置后,尤其是执行超低排放标准后,锅炉烟道阻力增加、空预器积灰、堵塞等问题都在制约着机组的安全、经济运行,因此针对脱硝系统出现的各类问题要采取对应的措施,以降低SCR系统对锅炉的不利影响,既保证污染物达标排放,又能让机组安全、稳定、经济运行。

使用微信““”

-

生化系统重金属中毒后的调试过程及思路!2020-07-21

-

原创|生化系统重金属中毒后的调试过程及思路!2020-07-21

-

SCR烟气脱硝系统的负面影响研究2020-07-20

-

京津冀最大农村真空负压污水处理系统-天津造甲村湿地水乡项目建成2020-07-20

-

废水处理系统中设置均质调节池的目的2020-07-19

-

暴雨下的城市排水系统,该是什么样?2020-07-19

-

深圳发布生态环境系统首套模范机关创建评价指标2020-07-19

-

浙江正式启用企业环境信用评价管理系统开展环境信用评价工作2020-07-15

-

河北率先在生态环境系统开展巡察2020-07-15

-

京津冀农村地区最大污水处理系统建成2020-07-13

-

能排污还能资源化利用 京津冀建成农村污水集中处理系统2020-07-13

-

京津冀规模最大农村真空负压污水集中处理系统-宁河区造甲城村湿地水乡项目建成2020-07-13

-

津膜科技30万吨/天压力式膜系统顺利产水 有力保障市民饮水安全2020-07-10

-

珠海市:加快推进教育系统生活垃圾分类工作2020-07-10

-

废水零排放系统中蒸发器面临的结垢问题处理2020-07-09