卸粮坑除尘系统改造与效果评价

卸粮坑除尘系统改造与效果评价摘要:随着近年大型机械化粮库的建成投产,“四散化”作业方式成为粮食仓储物流业的主流形式,与之配套的车运散粮接卸设施—

摘要:随着近年大型机械化粮库的建成投产,“四散化”作业方式成为粮食仓储物流业的主流形式,与之配套的车运散粮接卸设施——卸粮坑也随之普及。如何安全高效地使用管理好卸粮坑,做好粉尘浓度的监控和处理,预防粉尘爆炸,当是关键。中央储备粮东莞直属库有限公司(下称“东莞直属库”)通过全面分析原卸粮坑除尘效果不理想的深层原因,制定出了切实可行的除尘系统整改方案并顺利实施,新卸粮坑作业期间周围5米范围内粉尘浓度下降90%,满足了安全要求和环保排放标准,取得良好效果,社会效益显著。该接卸系统粉尘产生的原因,从设计、设备性能、卸车作业方式、粮食质量、风向因素等方面重新进行了系统性思考。

1、改造方案

1.1 原卸粮坑作业过程及存在的问题

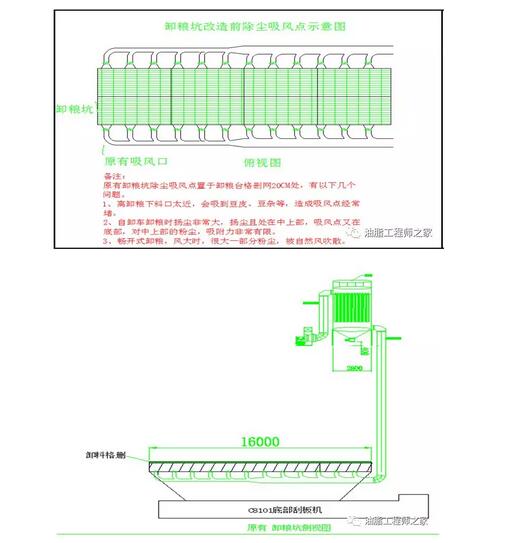

原卸粮坑主体结构位于地面下,地面以上仅格栅、主除尘风管、立式布袋除尘器、除尘风机可见。运粮车驶至格栅正上方自动下料,车料分离,通过倒楔形结构粮食汇聚入刮板机内,由刮板机运送至散粮输送设备,由于粮堆周边粉尘浓度大,能见度低,汽车卸下粮食后只能缓速移开卸料点。瞬间卸下车的粮食受设备产量限制缓慢流入刮板机,粮堆被厚厚一层高浓度粉尘笼罩。地面下倒楔形聚料装置上端缘有两排吸风口用于收集粮堆周边的粉尘。受车的扰动、风的搅动,以及落料时气流反作用下粉尘迅速扩散,大量粉尘滞留在格栅处地面以上难以被地下的负压除尘风口收集。正常作业时,后一部车驶入卸车位时,高浓度粉尘仍漂浮于格栅上部,大大降低了作业区的能见度,存在粉尘爆炸和卸车作业安全隐患。

数据显示,卸粮作业时,格栅以下、刮板机上方粮食周边粉尘浓度可达每立方米20000—100000毫克,格栅以上部位3米范围以内粉尘浓度达到每立方米200-1500毫克。风力3级时,粉尘可被扩散到半径100米氛围,对库区和办公区环境构成严重破坏。

1.2 问题分析

1.2.1开放式作业方式是导致除尘效果差的直接原因;

原卸粮坑采用的是开放式的除尘方式,即地面以上部分为完全敞开式,四周几乎没有可用于聚拢粉尘的挡墙,致使卸车作业时,即使非常微弱的风吹,扬尘就会四处飘散。地面以上扬尘不会随着粮流往下进入流程或被设于地面以下的吸风口捕捉而去。

1.2.2沉入式的吸风形式是对导致地上部分除尘不力的根本原因;

原设计将吸风口全部沉入地面以下刮板机汇流口的两侧立面墙壁上,所有风口均布成两排,每排12米长,每米布置直径15mm的圆形进风口1个,支风道采用等风速变截面的设计理论。观察发现,卸车作业时,粮流在重力作用下通过格栅进入刮板机汇流斗,再进入刮板机。而粉尘在粮食气流的冲击下向四周扩散,在粮流裹挟下(约占粉尘总量的五分之一)进入汇流斗的部分灰尘会被吸风口吸入除尘管网,得到净化处理,其余部分全部滞留在格栅以上空间,即地面以上部位。该部分粉尘受到粮流、汽车尾气或自然风的扰动将四处飘散,污染周边环境。

1.2.3均布式吸风口设计不能很好满足落料点的重点区域的需求;

原设计将吸风口均布于整个卸粮坑两侧,且每个吸风口没有单独的控制阀门,无法做到按需分布,因此,导致卸车落料点附近是风量急需风量不足,远离落料点的部位风量大,且为除尘无效风量。

1.2.4布袋除尘器性能下降,除尘能力无法满足;

另外,作为除尘系统心脏的除尘器常年失修,个别布袋已经完全被粉尘粘连堵塞,滤尘能力下降明显。经检测,除尘风量大大下降,除尘器进出口压差明显加大。

1.3 改造思路

现场勘察,卸粮坑呈东西走向,与两侧的粮仓形成宽度约20米的巷道,容易在卸粮坑上方产生过堂风。卸车过程会瞬间产生大量粉尘,主要成分以泥土和破碎粮食等有机杂质为主,附着力强,容易污染周边环境。车辆在倒卸粮食时所产生的粉尘在自然风和车辆移动的惯性作用下四处飘散。改造方案是在现有条件下,以集中控制粉尘达到环保要求为目的,同时兼顾改造成本和运行成本最优而进行设计实施。为此,提出了改广域除尘为集中除尘为设计思路,即在现有的卸粮坑两侧增建围堵墙,局限粉尘活动范围。同行,将吸风口进行重新布局,使风量按需进行合理分配,即在落料点加大吸风量,远离落料点处减少风量或者关闭风门。结果相当于将粉尘集中在狭长的立方体风道中进行除尘。

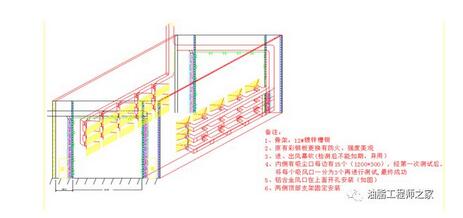

1.3.1增设挡风墙

根据卸车车辆的规格和实际作业面尺寸,在原卸粮坑上方增设尺寸为12m*4m*7m的固定墙壁,墙壁采用轻质夹板材质,将粉尘控制在一定的范围内。

1.3.2吸风口改造

挡风墙建成后,根据卸船时落料点的大小、扬尘的区域范围,初次改造在墙体两侧对开规格为1.2m*0.3m吸风口30个,每侧15个,共计30个。单侧竖直方向分为三排布置,水平方向每排设有5个通风口。每排风口通过镀锌管汇流到支风管,然后将支风管汇流至主风管,连接到除尘器。

1.3.3 吸尘方式改造及布袋除尘器性能修复

调整原设计的吸尘方式。废除卸粮坑原有的地下两侧的变截面支风管。改成3*5吸风口并汇流至支风道,然后连接至主风道和除尘器。每个进风口增加风门,以便调节风量至按需分配。

全面检查除尘器,更换报废布袋,修补磨穿袖口,确保除尘器不漏风、不漏尘,风量达到设计风量。

1.3.4增加感应门,形成相对密闭空间

在车辆驶入卸粮坑的入口处增设自动感应门,当车辆触发一号感应器时,闸门快速升起,车辆通过闸门驶入卸粮坑后,闸门快速关闭,此时,卸粮坑上方空间呈三面密闭状态,风从车辆驶出口进入卸粮坑上方空间,将粉尘送入吸风口。

2、改造实施

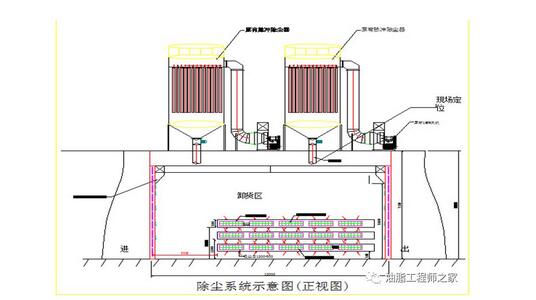

2.1 除尘器性能恢复

原设计采用两台功率为15Kw的立式除尘器,单台风量为7900-14000立方,两台除尘器最大风量为28000 m³/h,实测风量19380m³/h,其中一台风量为8800m³/h,另一台为10580m³/h,较设计风量下降12.5—26%。

2.2 除尘器风量验证

新方案中30个吸风口的总吸风面积为10.8㎡。半封闭空间体积为336 m³,卸车作业每次约60秒,考虑到车辆卸料结束将立即离开卸料区,容易产生空气扰动,不利于粉尘的吸收。所以按照60秒换气一次设计,即除尘器的设计风量为336 m³*60次/h即20160 m³/h,与现有除尘器的总风量基本相当。

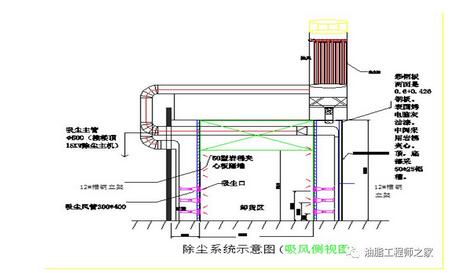

2.3 吸风口面积确定

单一吸风口的截面积过大,会导致风速较小,吸力不足,不能有效的将进入吸风口的粉尘带入除尘器内,在支风道内形成堆积尘,无法满足粉尘防爆要求。对此,通过调整风门大小,使支风道风速足以带走其中的粉尘为原则。同时通过开闭阀门的数量,调节风口分布区域及除尘管网的风速,满足除尘总体效果需要。

做法如下:使用胶带纸将吸风口面积进一步细分,即每个1.2m*0.3m的吸风口改为三个独立风口:两个0.2m*0.5m和一个0.2m*0.2 m。改造后的风口规格及数量如下:

规格: 0.2m*0.5m,数量:60个;

规格: 0.2m*0.2 m,数量:30个。

对不同截面积的风口进行风速测试,测试结果如下:

每组吸风口仅开1个0.1㎡的风口时,实测风速: 1.87m/s

每组吸风口仅开两个0.1㎡风口时,实测风速:0.93 m/s

每组吸风口仅开1个0.04㎡的风口时,实测风速:4.6 m/s

每组吸风口仅开1个0.1㎡和0.04㎡的风口时,实测风速:1.3 m/s

从测试结果看,除尘器在风量变化不大的前提下,吸风口面积越小,风速越大。根据实际卸粮点的位置不同、粮情粉尘含量、水分高低不同等情况,反复调试,最终确定将距离落料点位置最远的吸风口关闭10个,总的吸尘口数量由30个减少为20个,吸风口总有效面积约为0.8㎡。根据粉尘飘散特性,分别调整各风口的风速,在粉尘浓度最大的位置给予最大的风速,上方和较远侧提供较小的风速。最终测得各吸风口的平均风速为6m/S-9m/S,相当于5级风效果,卸粮点中心部分吸风口吸风风速可达到13m/S,较好地满足了现场粉尘控制的要求。

通过反复调试,粉尘被包围在半封闭空间,有效杜绝了自然风的干扰,避免了粉尘扩散。测试结果显示,上述风量基本满足半封闭空间除尘的需要,风速和除尘速度基本与卸车速度吻合。

3、效果分析

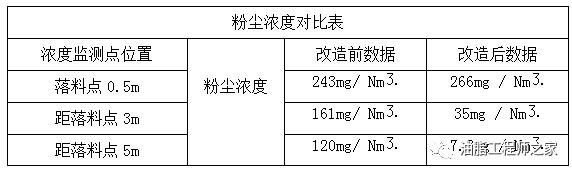

系统改造完成后运行稳定,通过跟踪测试粉尘浓度并与改造前进行对比,改造效果达到预期。

改造后卸粮坑周边5米以外范围粉尘浓度完全达到国家环保要求标准以内。

4、后期管理与维护

4.1定期保养自动感应门相关组件,确保使用性能;

4.2按需机动调整吸风口风速,定期清理风道积尘;

4.3定期检查、清理除尘器布袋;

4.4定期检查除尘器的脉冲喷吹系统等。

4.5由于来粮质量差异,按需调整吸风口的风速除尘效果会更加。

5、结论与心得

5.1 通过试验看出,上述改造方案是可行的。改造过程有如下体会:一是改造后除尘系统风力大,效率高,粉尘收集效果好。二是成本低,投入小。改造是在原设计的基础上进行的,通过对吸风方式、风口布置、风速调整做简单的再设计,即可达到预期,投入成本很少。三是卸船效率提高。通过加装快速自动控制门,使粉尘能够在极短的时间内吸收处理完毕,缩短了后车等候时间。四是大大降低了粉尘爆炸的风险,由于集尘效率提高,粮食中的扬尘一定程度上被从粮食里面分离出来,降低了粮食输送过程的扬尘含量。

5.2 建议增加粉尘浓度在线监控和处理系统,将粉尘爆炸的风险降到最低。

使用微信““”

-

湿式静电除尘、脱硫脱硝一体化技术进展研究2020-06-03

-

有机垃圾处理市场要“飘”? 风口的博弈会走向怎样的未来2020-06-03

-

氢燃料电池,会成为值得期待的行业风口吗?2020-06-01

-

垃圾分类,有机垃圾的风口?2020-06-01

-

烧结机除尘系统的升级改造2020-06-01

-

上料除尘系统在莱钢型钢炼钢的应用2020-06-01

-

湿式静电除尘器在电厂污染物治理上的研究与应用2020-06-01

-

2019技术进步奖 | 氧化铝熟料窑电除尘器超低排放集成创新技术及其应用2020-05-30

-

布袋除尘器防烧布袋阻火器的基本原理2020-05-29

-

湿式静电除尘除雾器净化熔铝炉烟气的应用2020-05-25

-

站在逾2.1万亿风口上的环保企业,离春天还有多远2020-05-21

-

如何处理湿式电除尘器产生的污水?2020-05-20

-

湿式静电除尘器的清灰选用喷淋清洗的方法2020-05-20

-

湿式电除尘器有几种结构形式2020-05-20

-

2020年中国除尘设备行业市场规模和发展前景分析 利好除尘设备行业【组图】2020-05-20