五部门关于开展2024年新能源汽车下乡活动的通知

电池管理电子设备如何增强电池的安全性

电池管理电子设备如何增强电池的安全性 对于锂离子电池包制造商来说,针对电池供电系统构建安全且可靠的产品是至关重要的。电池包中的电池管理电路可以监控锂离子电池的运行状态,包括了电池

对于锂离子电池包制造商来说,针对电池供电系统构建安全且可靠的产品是至关重要的。电池包中的电池管理电路可以监控锂离子电池的运行状态,包括了电池阻抗、温度、单元电压、充电和放电电流以及充电状态等,以为系统提供详细的剩余运转时间和电池健康状况信息,确保系统作出正确的决策。此外,为了改进电池的安全性能,即使只有一种故障发生,例如过电流、短路、单元和电池包的电压过高、温度过高等,系统也会关闭两个和锂离子电池串联的背靠背(back-to-back)保护MOSFET,将电池单元断开。基于阻抗跟踪技术的电池管理单元(BMU)会在整个电池使用周期内监控单元阻抗和电压失衡,并有可能检测电池的微小短路(micro-short),防止电池单元造成火灾乃至爆炸。

锂离子电池安全

过高的工作温度将加速电池的老化,并可能导致锂离子电池包的热失控(thermal run-away)及爆炸。对于锂离子电池高度活性化的含能材料来说,这一点是备受关注的。大电流的过度充电及短路都有可能造成电池温度的快速上升。锂离子电池过度充电期间,活跃得金属锂沉积在电池的正极,其材料极大的增加了爆炸的危险性,因为锂将有可能与多种材料起反应而爆炸,包括了电解液及阴极材料。例如,锂/碳插层混合物(intercalated compound)与水发生反应,并释放出氢气,氢气有可能被反应放热所引燃。阴极材料,诸如LiCoO2,在温度超过175℃的热失控温度限(4.3V单元电压)时,也将开始与电解液发生反应。

锂离子电池使用很薄的微孔膜(micro-porous film)材料,例如聚烯烃,进行电池正负极的电子隔离,因为此类材料具有卓越的力学性能、化学稳定性以及可接受的价格。聚烯烃的熔点范围较低,为135℃至 165℃,使得聚烯烃适用于作为热保险(fuse)材料。随着温度的升高并达到聚合体的熔点,材料的多孔性将失效,其目的是使得锂离子无法在电极之间流动,从而关断电池。同时,热敏陶瓷(PCT)设备以及安全排出口(safety vent)为锂离子电池提供了额外的保护。电池的外壳,一般作为负极接线端,通常为典型的镀镍金属板。在壳体密封的情况下,金属微粒将可能污染电池的内部。随着时间的推移,微粒有可能迁移至隔离器,并使得电池阳极与阴极之间的绝缘层老化。而阳极与阴极之间的微小短路将允许电子肆意的流动,并最终使电池失效。绝大多数情况下,此类失效等同于电池无法供电且功能完全终止。在少数情况下,电池有可能过热、熔断、着火乃至爆炸。这就是近期所报道的电池故障的主要根源,并使得众多的厂商不得不将其产品召回。

电池管理单元(BMU)以及电池保护

电池材料的不断开发提升了热失控的上限温度。另一方面,虽然电池必须通过严格的UL安全测试,例如UL16?2,但提供正确的充电状态并很好的应对多种有可能出现的电子原件故障仍然是系统设计人员的职责所在。过电压、过电流、短路、过热状态以及外部分立元件的故障都有可能引起电池突变的失效。这就意味着需要采取多重的保护――在同一电池包内具有至少两个独立的保护电路或机制。同时,还希望具备用于检测电池内部微小短路的电子电路以避免电池故障。

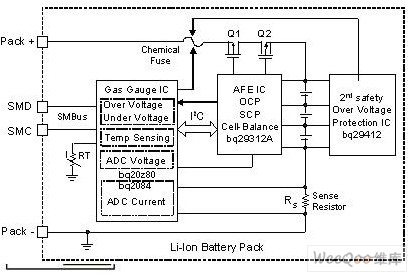

图1展示了电池包内电池管理的单元方框图,其组成包括了电量计集成电路(IC)、模拟前端电路(AFE)、独立的二级安全保护电路。

图1. 电池管理单元

电量计电路设计用于精确的指示可用的锂离子电池电量。该电路独特的算法允许实时的追踪电池包的蓄电量变化、电池阻抗、电压、电流、温度以及其它电路信息。电量计自动的计算充电及放电的速率、自放电以及电池单元老化,在电池使用寿命期限内实现了高精度的电量计量。例如,一系列专利的阻抗追踪电量计,包括bq20z70,bq20z80以及bq20z90,均可在电池寿命期限内提供高达1%精度的计量。单个热敏电阻被用于监测锂离子电池的温度,以实现电池单元的过热保护,并用于充电及放电限定。例如,电池单元一般不允许在低于0℃或高于45℃的温度范围内充电,且不允许在电池单元温度高于65℃时放电。如检测到过电压、过电流或过热状态,电量计IC将指令控制AFE关闭充电及放电MOSFET Q1及Q2。当检测到电池欠压(under-voltage)状态时,则将指令控制AFE关闭放电MOSFET Q2,且同时保持充电MOSFET开启,以允许电池充电。

AFE的主要任务是对过载、短路的检测,并保护充电及放电MOSFET、电池单元以及其它线路上的元件,避免过电流状态。过载检测用于检测电池放电流向上的过电流(OC),同时,短路(SC)检测用于检测充电及放电流向上的过电流。AFE电路的过载和短路限定以及延迟时间均可通过电量计数据闪存编程设定。当检测到过载或短路状态,且达到了程序设定的延迟时间,则充电及放电MOSFET Q1及Q2将被关闭,详细的状态信息将存储于AFE的状态寄存器,从而电量计可读取并调查导致故障的原因。

对于计量2、3或4个锂离子电池包的电量计芯片集解决方案来说,AFE起了很重要的作用。AFE提供了所需的所有高压接口以及硬件电流保护特性。所提供的I2C兼容接口允许电量计访问AFE寄存器并配置AFE的保护特性。AFE还集成了电池单元平衡控制。多数情况下,在多单元电池包中,每个独立电池单元的电荷状态(SOC)彼此不同,从而导致了不平衡单元间的电压差别。AFE针对每一的电池单元整合了旁通通路。此类旁通通路可用于降低至每一单元的充电电流,从而为电池单元充电期间的SOC平衡提供了条件。基于阻抗追踪电量计对每一电池单元化学电荷状态的确定,可在需要单元平衡时做出正确的决策。

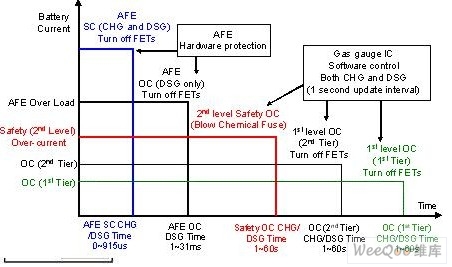

具有不同激活时间的多极过电流保护限(如图2所示)使得电池包保护更为强健。电量计具有两层的充电/放电过电流保护设定,而AFE则提供了第三层的放电过电流保护。在短路状态下,MOSFET及电池可能在数秒内毁坏,电量计芯片集完全依靠AFE来自动的关断MOSFET,以免产生毁坏。

图2. 多级电池过电流保护

当电量计IC及其所关联的AFE提供过电压保护时,电压监测的采样特性限制了此类保护系统的响应时间。绝大多数应用要求能快速响应,且实时、独立的过电压监测器,并与电量计、AFE协同运作。该监测器独立于电量计及AFE,监测每一电池单元的电压,并针对每一达到硬件编码过电压限的电池单元提供逻辑电平输出。过电压保护的响应时间取决于外部延迟电容的大小。在典型的应用中,秒量级保护器的输出将触发化学保险丝或其它失效保护设备,以永久性的将锂离子电池与系统分离。

电池包永久性的失效保护

对于电池管理单元来说,很重要的一点是要为非正常状态下的电池包提供趋于保守的关断。永久性的失效保护包括了过电流的放电及充电故障状态下的安全、过热的放电及充电状态下的安全、过电压的故障状态(峰值电压)以及电池平衡故障、短接放电FET故障、充电MOSFET故障状态下的安全。制造商可选择任意组合上述的永久性失效保护。当检测到任意的此类故障,则保护设备将熔断化学保险丝,以使得电池包永久性的失效。作为电子元件故障的外部失效验证,电池管理单元设计用于检测充电及放电MOSFET Q1及Q2的失效与否。如果任意充电或放电MOSFET短路,则化学保险丝也将熔断。

据报道,电池内部的微小短路也是导致近期多起电池召回的主要原因。如何检测电池内部的微小短路并防止电池着火乃至爆炸呢?外壳封闭处理过程中,金属微粒及其它杂质有可能污染电池内部,从而引起电池内部的微小短路。内部的微小短路将极大地增加电池的自放电速率,使得开路电压较之正常状态下的电池单元有所降低。阻抗追踪电量计监测开路电压,并从而检测电池单元的非均衡性――当不同电池单元的开路电压差异超过预先设置的限定值。当出现此类失效时,将产生永久性失效的告警并断开MOSFET,化学保险丝也可配置为熔断。上述行为将使得电池包无法作为供电源并因此屏蔽了电池包内部的微小短路电池单元,从而防止了灾害的发生。

小结

电池管理单元对于确保终端用户的安全性是至关重要的。强健的多极保护――过电压、过电流、过热、电池单元非均衡以及MOSFET失效监测,极大地改善了电池包的安全性。通过监测电池单元的开环电压,阻抗追踪技术可检测电池内部的微小短路,并进而永久性的失效电池,确保了终端用户的安全。

来源:凌空幻生

-

燃料电池电动汽车的缺点2023-11-30

-

燃料电池汽车工作原理2023-11-30

-

燃料电池汽车特点2023-11-30

-

燃料电池汽车关键技术2023-11-30

-

中国氢燃料电池汽车落后国外5—10年2023-11-30

-

通用氢燃料电池汽车有望提前量产2023-11-30

-

燃料电池车,是在侮辱谁的智商?2023-11-30

-

电动车的生机远远大于燃料电池汽车2023-11-30

-

燃料电池客车最有希望率先商业化2023-11-30

-

“十三五”电动汽车展望 电池决定发展重点2023-11-30

-

燃料电池汽车前景如何2023-11-30

-

对比四批动力电池准入企业 细看产业动向(图)2016-06-21

-

第四批《汽车动力蓄电池行业规范条件》企业目录(图)2016-06-21

-

符合《汽车动力蓄电池行业规范条件》企业目录第四批2016-06-20

-

符合《汽车动力蓄电池行业规范条件》企业目录(第四批)公示2016-06-20