五部门关于开展2024年新能源汽车下乡活动的通知

分析开关磁阻电动机新型功率变换装置

分析开关磁阻电动机新型功率变换装置SR电动机的功率变换器相当于PWM变频调速感应电动机的变频器一样,在其调速系统中占有重要地位。功率变换器设计是提高开关磁阻电动机调速系统(SRD)

本文针对一台5.5kW四相SR电动机展开功率变换器的设计工作。采用新型四相功率变换器主电路结构形式,并且增加DC/DC变换器加快放电,提高了SRD系统的整体性能。

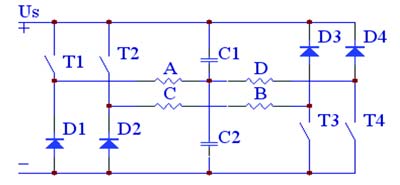

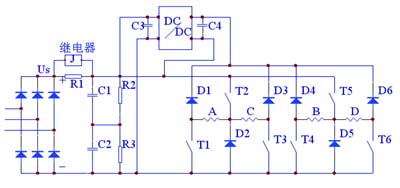

功率变换器主电路分析与设计主电路设计是SR电动机功率变换器设计的关键之一。对四相SRD系统来说目前已有的功率变换器大多采用如图1所示的双极性电源型和不对称半桥型。

双极性电源型

不对称半桥型

(图中:T1~T8为功率驱动主开关;A、B、C、D为电机四相绕组。)图1双极性电源型和不对称半桥型

双极性电源型功率变换器每相只用一只主开关是其主要优点,但主开关和续流二极管的电压定额为US+ΔU(ΔU系因换相引起的任一瞬变电压),而加给励磁绕组的电压仅为US/2,未能用足开关器件的额定电压和电源的容量。另外,这种结构的功率变换器,当电机单相运行时,因瞬时只有一只开关管导通,C1、C2交替出现较大的波动。采用双相运行方式可以解决这一问题(前提是电路上、下两部分同时有一相绕组导通),但在双相运行时,相电流可能流过dL/dθ<0的区域,这时电动转矩的有效性将降低,电流在相绕组中的电阻损耗却将增加;而且,两相同时通电,电机磁路饱和加剧,进一步降低了电流产生电动转矩的有效性。

不对称半桥型的特点是:

各主开关管的电压定额为US,与电机绕组的电压定额近似相等,所以这种线路用足了主开关管的额定电压,有效的全部电源电压可用来控制相绕组电流;由于每相绕组接至各自的不对称半桥,在电路上,相与相之间的电流控制是完全独立的;

可给相绕组提供3种电压回路,即上、下主开关同时导通时的正电压回路,一只主开关保持导通另一只主开关关断时的零电压回路,上、下主开关均关断时的负电压回路。这样,低速斩波控制(CCC)方式时可采用能量非回馈式斩波方式,即在斩波续流期间,相电流在“零电压回路”中的续流,避免了电机与电源间的无功能量交换,这对增加转矩、提高功率变换器容量的利用率、减少斩波次数、仰制电源电压波动、降低转矩脉动都是有利的;

每相需2只主开关,未能充分体现单极性的SRM功率变换器较其他交流调速系统变流器固有的优势。

通过以上分析可看出,从性能上看,不对称半桥型较双极性电源型有很大优势,其唯一不足是所用开关器件数量多,尤其是对非小型的SR电动机,明显增加了功率变换器的成本,经济性差。

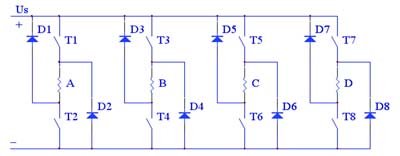

在不对称半桥结构基础上,A相和C相、B相和D相分别可共用一只上臂主开关(共用一只下臂时相对需多增加两套独立的驱动电路供电电源,增加了成本),从而减少2个主开关,构成如图2所示的新型四相SR电动机功率变换器主电路。

图2新型四相SR电动机功率变换器主电路

这种主电路方案保留了不对称半桥型的优点,使开关器件降到最少,具有较高的性能价格比。

本项目SR电动机功率变换器设计

图3新型功率变换器电路

图3为本项目所采用的功率变换器电路,在实用中又进行了优化。系统采用三相交流电源(线电压380V、50Hz)供电。系统中使用的整流电路为三相三线制电路,分为二极管整流部分和电容滤波部分。电解电容C1、C2对整流电路的输出起到滤波作用,而电阻R2、R3起到平衡两个电容上的电压及整个系统关闭时对C1、C2电容放电的作用。

在系统加电开始工作的瞬间,为了防止滤波电容开始充电所引起的过大的浪涌电流,需要采取一定的保护措施。本系统采用了电阻-继电器并联网络。当充电电压小于某一值时,继电器J断开,电阻R1流过电流,把浪涌电流限制到一个安全的范围。当充电电压大于此值时,J闭合,把电阻R1短路。

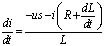

本功率变换器中增加了DC/DC变换器,目的是为了续流时增加绕组两端的反压,因为传统的功率变换器续流时加在绕组两端的电压为-Us,其放电电压方程为:

DC/DC变换器是一个受设定电压Ud控制的高效开关电源,增加DC/DC后随即在续流时反压增加了-Ud值,其放电电压方程变为:

可见,DC/DC变换器的引入,有利于使电流快速降到零点。而传统的续流电路电流下降时间相对较长,在电感下降区还有较大电流,进而输出较大的负转矩。

SR电动机的理想关断角应为不产生负转矩前提下的最大关断角,加入DC/DC后,续流的加快使得不产生负转矩情况下绕组相对可以晚一些关断,从而延长了相绕组电流维持最大值的时间,因而增加了系统的输出功率,提高了运行效率。同时也在一定程度上降低了转矩波动。

SR电动机功率变换器主开关器件的选择与电动机的功率等级、供电电压、峰值电流、成本等有关;另外还与主开关器件本身的开关速度、触发难易、开关损耗、抗冲击性、耐用性及市场普及性有关系。

对于SR电动机而言,开关管的选取应基于的原则:

满足系统电压、电流值要求,并留有一定的余量;尽可能低的导通压降和关断以后的漏电流,以降低系统损耗;足够的安全工作区和二次击穿耐量有利于提高系统运行的可靠性;尽可能小的驱动功率,驱动方便。绝缘栅双极晶体管(IGBT)综合了MOSFET控制极输入阻抗高和GTR通态饱和压降低的优点,其工作频率较高、驱动电路简单,目前是中、小功率开关磁阻电机功率变换器较理想的主开关元件。本课题选用IGBT作为系统的主开关元件。

对于IGBT的驱动电路的选择须遵循以下原则:IGBT是电压驱动,具有一个2.5V-5V的阈值电压,有一个容性输入阻抗,因此IGBT对栅极电荷聚集很敏感,要保证有一条低阻抗的放电回路,即驱动电路与IGBT的连线要尽量短。

用小内阻的驱动源对栅极电容充放电,以保证栅极控制电压有足够陡的前后沿,使IGBT的开关损耗尽量小。

驱动电平增大时,IGBT通态压降和开通损耗均下降,但负载短路时流过的电流增大,IGBT能承受的短路电流的时间减少,对其安全不利,一般选为+12V-+15V。

在关断过程中,为尽快抽取存储的电荷,须施加一个负偏压,但此负压受IGBT的G、D极间最大反向耐的限制,一般取-2V-5V。

大电感负载下,IGBT的开关时间不能过分短,以限制di/dt所形成的尖峰电压,保护IGBT的安全。

由于IGBT在电力电子设备中多用于高压场合,故驱动电路应与整个控制电路在电位上严格隔离。

IGBT的栅极驱动电路应尽可能简单实用,最好自身带有对IGBT的保护功能,并有较强的抗干扰能力。

综合上述因素,选择日本富士的EXB840作为驱动模块比较合适。

EXB840是日本富士公司提供的150A/600V和高达75A的1200V快速型IGBT专用驱动模块。整个电路信号延迟时间不超过1μs,最高工作频率可达40KHz-50kHz,它只需外部提供一个+20V的单电源,内部自己产生一个-5V反偏压。对本系统比较适用。

对SR电动机功率变换器的续流二极管,要求其反向恢复时间短、反向恢复电流小、具有软恢复特性,这有助于减小功率变换器的开关损耗、限制主开关和续流二极管上的电流、电压振荡和电压尖峰。

三相三线电路的优点是直流输出电压脉动较小,负载电流增大时平均电压下降较少,并且不造成供电系统零线电流。

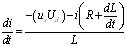

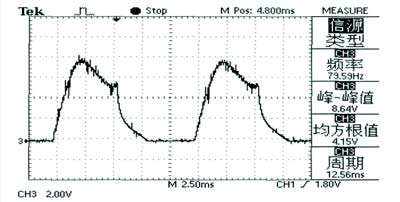

图4SRM典型相电压波形

图5SRM典型相电流波形

实验结果

设计的功率变换器已在5.5kW的SRD系统中运行。控制器是基于DSPF240,通过安装于电机上的位置传感器判断转子位置信息并据此给出相通断信号及测速、给出一路定频调宽的PWM信号等。系统选用的主开关及其驱动模块均能承受40KHz以内的通断信号。

调速方式采用低速电压斩波(电压PWM)与高速角度位置控制(APC)。采用模糊控制调速方法,模糊控制作为以模糊理论为基础的反馈控制方法,无需数学模型,结构简单,易于实现,成本低廉,系统稳定性(除静态运行误差外)和抗干扰能力强。使用DSP的一路A/D端口,电位器模拟电压信号经A/D输入转变为给定的数字速度信号,当改变电位器电压值后,相应改变了程序中的速度设定值,根据测出的真实速度值与设定值只差E,以及当前实时速度得变化方向(实为前后两次实测速度差EC),运用模糊控制方法通过DSP的事件管理模块实时自动调节占空比(电压PWM)和开通关断角(APC),进而改变速度。

通过DC/DC变换器的引入,可见电流波形的下降速度明显增快,对转矩脉动的改善、效率的提高有较好的作用。

图4为系统典型相电压波形。图5为系统运行在电压PWM方式与角度位置控制(APC)方式下的典型相电流波形。

来源:零八我的爱

-

常州纯电动汽车:重大利好 高速电动出行2023-11-30

-

插电混动和纯电动汽车孰好孰坏2023-11-30

-

选择合适的太阳能电池输出功率测试系统2016-06-15

-

利用0至1V模拟乘法器实现电池供电系统的精确功率管理2016-06-15

-

基于DSP的光伏电池最大功率跟踪算法的研究2016-06-15

-

功率跟踪电池充电器—LTM80622016-06-15

-

新型光伏电池最大功率点跟踪控制方法2016-06-15

-

采用低功率能量采集技术,增加无线传感器寿命2016-06-15

-

基于功率MOSFET的锂电池保护电路设计2016-06-15

-

关于高功率便携式设备的电池充电的注意事项2016-06-15

-

Diodes低功率单通道比较器有效延长低压便携式设备电池寿命2016-06-15

-

TMS320F240 DSP处理器在电动机微机保护装置设计中的应用2016-06-13

-

基于ARM微处理器LPC2132的智能电动机保护器设计2016-06-13

-

三相交流电动机改作发电机配电线路2016-06-13

-

基于单片机的单相电动机调速方法及其实现2016-06-13