五部门关于开展2024年新能源汽车下乡活动的通知

用于电动汽车的双向交错式DC/DC 变换器的设计

用于电动汽车的双向交错式DC/DC 变换器的设计 摘要:针对燃料电池动态响应上的不足和燃料电池电动汽车对低压大电流DC/DC 变换器的特性需求,选择了一种双向交错并联DC

摘要:针对燃料电池动态响应上的不足和燃料电池电动汽车对低压大电流DC/DC 变换器的特性需求,选择了一种双向交错并联DC/DC 变换器拓扑,其使用的交错技术能以较低的开关频率实现高频输出电压波动,具有纹波互消、相间分流等优点。分析了双向交错并联DC/DC 变换器的电流和电压纹波,阐述了关键元件的参数和控制器的设计,研制了500W 双向交错并联DC/DC 变换器样机,实验结果表明系统具有良好的静动态性能和较高的功率密度。

1 引言

在燃料电池电动汽车中, 由于燃料电池动态响应较慢, 通常采用在燃料电池输出侧直接并联超级电容的方法,但该方法对电容的电压等级要求严格,超级电容的利用率也受到限制。双向DC/DC 变换器对超级电容充放电控制后与燃料电池并联使用可以提高系统的动态响应。在燃料电池电动汽车的应用中,在低输入电压情况下实现高效率,同时兼顾功率密度、电磁兼容性和成本成为一个新的挑战。

结合燃料电池电动汽车和超级电容对DC/DC变换器的性能要求, 在此设计了一种适用于燃料电池电动汽车的双向DC/DC 变换器, 通过控制双向DC/DC 变换器的工作模式实现在系统负载突变时由超级电容发出或吸收突变的功率。所选择的交错并联型拓扑提高了低压大电流双向DC/DC 变换器的功率密度和输出特性, 在满足负载快速响应的同时,延长了燃料电池工作寿命,弥补了燃料电池动态性能上的不足。

2 双向交错并联DC/DC 变换器的设计

2.1 主电路拓扑及工作原理

双向DC/DC 变换器具有Boost 和Buck 两种工作模式,可把电压较低的辅助储能端能量通过Boost变换成电压较高、稳定的直流电源,也可把较高电源端多余的能量通过Buck 回馈给较低电压的储能端。

由于超级电容输出电压较低, 同时为了延长使用寿命,要求输出电流纹波较小,若采用传统双向DC/DC 电路,需使用大电感以减小纹波电流,但能通过大电流的电感体积大、造价高,且会使系统动态响应变慢。图1 示出采用的双向交错并联DC/DC 电路,采用交错并联的工作方式,可利用纹波互消原理减小纹波电流,亦可有效提高动态响应。

图1 双向交错并联DC/DC 电路结构图

开关管VS1和VS2工作时,变换器工作于Buck方式,给超级电容Cs充电;开关管VS3和VS4工作时,变换器工作于Boost 方式,Cs放电。

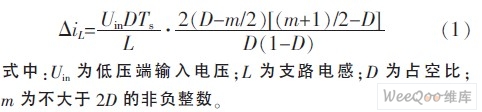

2.2 主电路纹波分析

采用的双向交错并联电路根据开关状态可选择Boost与Buck 两种工作模式。在Boost 工作模式下,其交错并联结构减小了电路的输入电流纹波, 同时又能满足快速瞬态响应的要求。对于两相交错并联的Boost 变换器,总的输入电流纹波为:

可见, 在D=0.5 附近对纹波的抑制效果是最好的,但当要求Boost 电路的升压倍数较大时,由于此时的开关管控制脉冲占空比较大, 交错并联结构对电流纹波的消除作用受到限制。

当系统在Buck 工作模式时, 电感工作在连续电流模式下,此时电压纹波驻u1=U1Ts2(1-D)/(8LC)。系统工作频率为50 kHz, 为满足对电压纹波和输入电流纹波的要求, 根据上述进行计算后, 选择30 μH/40 A 的高频电感,低压端配以2 200 μF 电解电容, 高压端使用两个2 200 μF 电解电容并联;同时以IRFB4310ZPbF 作为开关器件实现硬件设计。

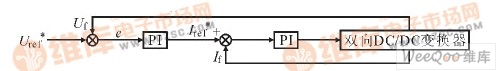

3 控制器设计

在此,双向交错并联DC/DC 变换器使用电压电流双闭环PI 控制,控制框图如图2 所示。

图2 系统控制框图

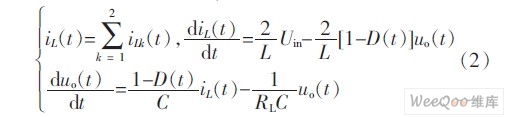

在连续电流模式下,两相交错并联DC/DC 电路按开关状态存在4 种工作模式, 每个桥臂开关状态函数假定为Sk(t),Sk(t)∈{0,1},k∈{3,4}。当VS3和VS4工作时,根据电路理论很容易导出在Boost 模式下电路的动力学方程,平均化后可得:

系统稳态工作时,设输入电压为Uin*,输出电压为Uo*,稳态电压调制比为M*,令微分项为零,线性化状态方程后代入状态方程消去稳态量,得:

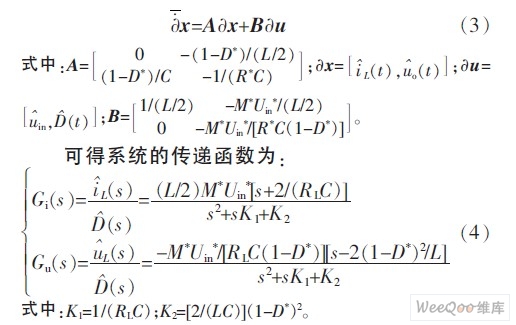

系统中电流环补偿器主要用来提高系统动态响应,故电流环带宽应尽可能宽,电压环补偿器设计达到期望的带宽和相位裕度时, 可以使系统稳定。根据式(4)求得的系统传递函数设计反馈补偿,以求达到满意的性能指标。图3 示出Boost 模式下PI 补偿前后的波特图。

图3 Boost 模式电压环PI 补偿前后控制到输出的波特图

4 实验验证与实现

双向DC/DC 变换器设计要求为额定功率500W,可承受瞬时750W。低压端为一个额定电压15 V、标称容量400 F、最大储能52 kJ 的超级电容,高压端接一个48 V/500 W 的直流电机。低压端工作电压10~15V, 高压端工作电压15~48V 可调, 最大不超52V。输出电压精度高于97%,电压纹波低于100mV。

系统采用F2812DSP 作为控制芯片, 通过采样电感电流、输入电压、输出电压,两路监测输出异常时无需程序干涉可直接保护。系统包含过流、欠压、过压保护等功能, 并配置与上位机通信接口可扩展为能量管理系统。

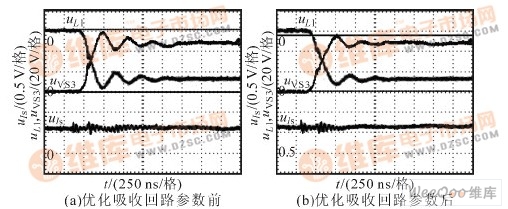

由于在设计主电路PCB 时存在寄生参数,系统的采样受到了干扰,有时甚至引发系统误保护,降低了整个系统的效率。图4 示出优化吸收回路参数前后,电感电压uL1和VS3端电压uVS3、输出电流采样信号uIs的波形。可见,通过优化RCD 吸收回路元件参数,使功率管关闭时电压过冲下降了47%,电流采样信号振荡时间显着减短。

图4 优化吸收回路参数前后的波形

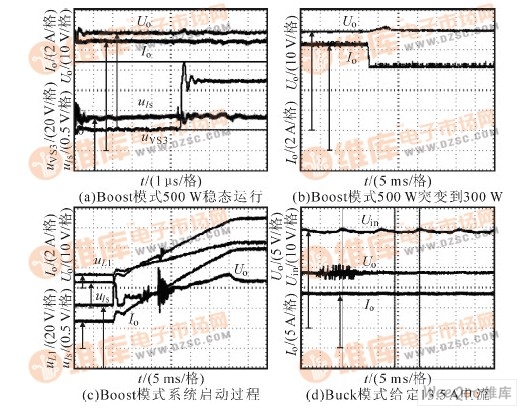

在Boost 工作模式下,输入电压为12.5~13.6 V,给定输出电压为48 V,实测出输出电压在额定功率左右时误差约为10 mV,效率达到92.4%,图5a 为系统在Boost 工作模式额定功率稳态运行时相关参数的波形。图5b 为系统负载瞬时降低20%时的电压波形。可见,输出电压在5 ms 内稳定在48 V。为了保证系统可靠性, 系统在启动时控制程序给定一个线性变化量, 通过约30 ms 达到48 V,图5c 为系统启动过程中相关参数的实验波形。在Buck 工作模式下,高压端输入电压为直流48 V。图5d 为系统在Buck 模式下,给定输出电流13.5 A 时稳态工作的波形。

图5 实验结果

5 结论

给出并实现了双向交错并联DC/DC 变换器的设计。利用电压外环使电压精确地维持在给定值;当负载突变时,利用快速的电流内环,使双向交错并联DC/DC 变换器的输出跟踪负载电流的变化,使系统具有良好的静动态性能,确保负载的安全。电路中所有开关器件电流应力比传统DC/DC 变换器的减小一半,输入电感电流和输出电压纹波频率增加一倍,纹波大小减半,减少了输入电感和输出电容的体积。

来源:展岩

-

燃料电池电动汽车的缺点2023-11-30

-

常州纯电动汽车:重大利好 高速电动出行2023-11-30

-

一文看懂电动汽车是否能全部取代燃油车?2023-11-30

-

插电混动和纯电动汽车孰好孰坏2023-11-30

-

补贴下坡 限行助推电动汽车销量2023-11-30

-

电动汽车增程 甩掉里程忧虑2023-11-30

-

混合动力电动汽车工作原理2023-11-30

-

“十三五”电动汽车展望 电池决定发展重点2023-11-30

-

特斯拉将在洛杉矶Nordstrom线下售卖电动汽车2016-06-16

-

【干货】电动汽车三大安全问题浅析:电池/高压/辐射(图)2016-06-16

-

浅析:为何大部分电动汽车跑不快?2016-06-16

-

上海迪斯尼8月份就有电动汽车快充站啦2016-06-16

-

上海迪斯尼8月份就有电动汽车快充站啦 可同时给64辆车充电2016-06-16

-

6月15日起 国网北京上调电动汽车充电费2016-06-15

-

奔驰发布新电动汽车平台2016-06-15