五部门关于开展2024年新能源汽车下乡活动的通知

混合动力电动车用384 V/80 Ah MH-Ni动力电池系统设计研究

混合动力电动车用384 V/80 Ah MH-Ni动力电池系统设计研究 摘要:研制开发出混合动力电动车用80 Ah方型MH—Ni(氢镍)动力电池及其96 V/80 Ah、384

摘要:研制开发出混合动力电动车用80 Ah方型MH—Ni(氢镍)动力电池及其96 V/80 Ah、384 V/80 Ah高电压电池组系统:在--20~55 ℃宽温度范围条件下,电池可在SOC0.2~0.8范围内进行3~10 C的脉冲充放电。12 V电池模块比能量达61 Wh/kg,峰值比功率达到406 W/kg,电池28天荷电保持率达91%;电池1 C寿命正在测试中,目前已达500次无任何衰减。96 V或384 V高电压电池组大电流充放电特性、热管理、性能一致性状态及安全可靠性较好;384 V/80 Ah电池组及其管理系统完成城市客车工况150 h台架可靠性实验考核,并顺利进行在燃料电池/MH—Ni电池为混合动力的城市客车的装车运行实验,电池组性能状态良好。

根据日本Institute of Information Technology,Ltd.付总裁Hideo Takeshita在2003年3月“The 20th International Semi,nar&Exhibit on Primary&Secondary Batteries”会议对全球电动车用动力电池市场分析预测报告及美国Menahem Anderman博士2003年就美国BTAP(the Battery Technical AdvisoryPane)June 2000 Report后,对国际汽车动力电池发展评估报告表明,MH-Ni动力电池由于其优异的综合动力特性及长寿命和可靠性将成为各类混合动力电动车(HEV)应用的主流产品;即使是燃料电池汽车,分析及应用实例同样也表明,将燃料电池与MH-Ni蓄电池构成混合动力仍然是发展电动车的较好的技术方案it捌;事实上MH-Ni动力电池也是目前国际上较为成功同时也是唯一能工业化及商业化的HEV的先进可靠动力蓄电池,目前国际上能够供货的仅有Et本PanasonicEV Energy,Co,Ltd.,2003年该公司已提供商业化的电动汽车市场约10万套MH-Ni动力电池系统。目前,国际上如Pana.sonic EV Energy,Co,Ltd.给出的HEV用MH.Ni电池大多为6.5 Ab,相比而言,动力电池要在高容量前提下实现高比功率则要比在小容量下达到高比功率要困难的多,而大容量HEV用MH-Ni动力电池特别是大容量高电压电池系统的开发报道较少。MH.Ni动力电池在我国具有较好的资源优势,通过国家“八五”“九五”国家高技术研究发展计划(“863”计划)的技术攻关,MH-Ni电池相关关键材料已基本实现国产化,同。 时在MH.Ni动力电池研制方面也积累了一定基础,“十五”期间,在国家“863”电动汽车重大专项的大力支持下,北京有色金属研究总院联合天津和平海湾电源集团公司及清华大学(计算机系)对混合动力电动车用MH-Ni动力电池及其系统进行大量且较为细致的开发研究工作,特别是对燃料电池城市电动客车用PEMFC/MH-Ni动力电池混合动力中的384V/80 Ah MH—Ni动力系统进行了较为深入的研制开发工作,在电池的高功率特性、性能一致性、寿命及高电压电池体系的热管理及其可靠性改善方面取得了较好结果,本文拟对此有关工作给出部分相关研究的结果。

1电池设计、制备与性能测试

概括而言,混合动力电动车对动力蓄电池系统的主要性能要求可为:

(1)高输出比功率,高比能量,系统体积小、质量轻;(2)高再生充电效率;(3)SOC在0.3~0.8间:容量、内阻、热、效率、高稳定性等;(4)长寿命(与HEV等寿命);(5)宽温度范围条件下,高电压电池组系统各单体性能的一致性及其可靠性;(6)低成本。

值得注意的是,电动车用电池性能不应该仅仅考虑单体或模块性能,而更应该强调高电压电池组系统集成性能及其应用的可靠性技术;同时,由于MH-Ni动力电池氢气体电极本身特点,对MH-Ni单体电池、模块及电池组制备过程的材料选择、结构设计中,在结合考虑以上要求的同时,还应特别注意动力电池在电动车工况条件下内阻及热问题的影响,加强从单体到系统的热、电管理,优化完善电化学、电学、热力学及机械等的系统集成的可靠性技术,如此方能将从单体或模块所获得的性能真正在车用电池系统上得以可靠实现。

1.1单体模块及电池组的设计

1.1.1单体电池的设计及其制备

根据整车技术要求,本课题主要设计研制80 Ah MH-Ni动力电池。单体电池采用方形结构,课题尺寸为L110xW38X H175 Ill/113,电池外壳为塑料壳体,壳体设计时充分考虑模块单体之间的散热通道;电池集流体结构及端子引流方式采用特殊结构,以减少欧姆内阻;同时在正负极活性材料的选取及相关工艺上充分结合合同及燃料电池城市客车工况要求,控制大电流充放电条件下的热效应,保证效率,并力求电池比功率大于350 W/kg。电极工艺主要是将活性物质(正极为Ni(OH):,负极为稀土系AB,型贮氢合金粉)与优化改进的相关导电剂、粘合剂等添加剂及水等混合形成浆料,通过电极拉浆机按一定工艺涂浆、烘干、轧压、制片、焊接极耳、封装隔膜完成电极的制备;然后将正负极片交替叠放放人壳体中,与极柱焊接,壳体与盖之间采用超声波焊接机封口,最后注入6mol/L氢氧化钾电解液,经化成,分选,得成品80 Ah电池。

1.1.2模块电池组合及电池组的设计与制备

在电极及单体电池的工艺当中,充分重视电池性能一致性的影响因素,极片及单体的组合方式均应注意一定的分布规律;并根据北京有色金属研究总院的特色分选专利技术,对单体电池进行有效组合;模块组合采用框架式结构,模块中单体电池相互串联,单体电池之间具有足够的冷却风通道,每个单体电池均预留有一半导体温度传感器的固定位置,以便于温度采集。根据燃料电池城市客车底盘结构设计,384 V/80Ah电池组,设计成4个96 V/80 Ah电池组相串联的结构;每个96 V/80 Ah电池构成一个独立的热管理系统,即一独立箱体,电池冷却采用小型24 v直流风机驱动风冷,96 V箱体中风道经特殊设计,箱体内风速、风压等参数经设计后再实验测定,并优化箱体内部空气流场、热场及其与电池生热之间的冷却关系;由于96 v箱体为独立热管理单元,该96 V/80 Ah电池系统性能基本可反映384 V/80 Ah电池组性能概况。

1.2性能测试

单体电池测试采用北京有色金属研究总院自行研制的LBC.80方型动力电池检测分析系统进行,模块性能测试采用ArbinTS0209.T及北京有色金属研究总院与吉林北华电子技术开发有限责任公司合作开发的电动汽车用动力电池仿真测试系统测试,96’v电池组测试采用Diga订on BTS.600及北京有色金属研究总院与吉林北华电子技术开发有限责任公司合作开发的BTSS.2000动力电池大电流检测系统,内阻测试采用日本HIOKl3560内阻测试仪测试。

高温条件下的测试是指蓄电池充电后,在55℃±2℃条件下贮存5 h后在55℃±2℃进行测试(每阶段充电后,在同一温度下搁置l h);低温测试是指电池充电后,在一20℃±2℃条件下贮存12 h后,在进行_20℃±2℃环境下测试(每阶段充电后,在同一温度下搁置4 h)。

96 V/80 Ah及384 V/80 Ah电池组系统仿真城市客车工况的150 h可靠性实验在清华大学汽车安全与节能国家重点实验室的AvL PUlrla Engine Test System台架上进行,电池实验的电动车为清华大学研制的燃料电池城市客车。

2结果与讨论

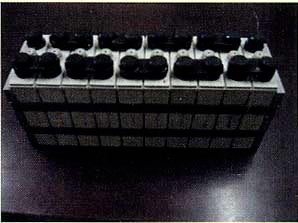

研制开发的80 Ah电池模块及96 v电池组实物图分别如图1、图2所示。

图1 12V/80Ah电池模块实物图

图2台架测试中的96V/80Ah电池系统

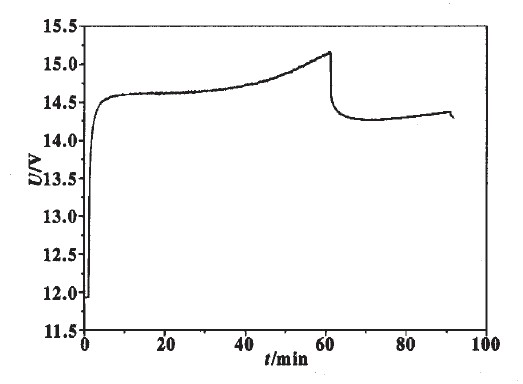

单体电池质量为1.492 1.512 kg,容量80.7~84.72 Ah,模块电池质量为16.06 kg,比能量81.11 Wh/kg;单体电池比能量达65~69 Wh/kg,12 V模块比能量达60.7 Wh/kg(参看图3)。

图3 12V饱OAh电池模块1 C充电曲线

-

什么是混合动力汽车2023-11-30

-

虽不享受补贴 传统混合动力车仍纷至沓来2023-11-30

-

常州纯电动汽车:重大利好 高速电动出行2023-11-30

-

插电混动和纯电动汽车孰好孰坏2023-11-30

-

什么是强混合动力车2023-11-30

-

11月国内插电式混合动力乘用车BMS装机情况统计2023-11-30

-

混合动力汽车保养注意事2023-11-30

-

混合动力系统分类2023-11-30

-

混合动力系统分类2023-11-30

-

混合动力汽车的优点2023-11-30

-

混合动力电动汽车工作原理2023-11-30

-

2020年全球混合动力车市场规模将达375万辆2023-11-30

-

混合动力汽车的六大关键技术2023-11-30

-

混合动力车优缺点2023-11-30

-

混合动力汽车动力系统有缺点对比分析2023-11-30